Downhole inflow control valves (ICVs) and permanent sensors are critical elements of intelligent completions. The valves and sensors are powered from the surface using small diameter control lines. An early generation of intelligent completion systems relied heavily on electronics, where multiple downhole valves were operated through a single electric line from the surface1. These systems used a downhole motor or a hydraulic pump to generate the motive force. The downhole electronics were later simplified by replacing the motor and pumps with simpler electro-hydraulic solenoid systems that uses high-pressure hydraulic fluid from the surface through control lines. These hybrid systems had only solenoid valves downhole to select the valve to be operated. Both the electronic and the hybrid electro-hydraulic valves had a very fast operation time and provided excellent feedback for the operation. Unfortunately, the electric cable, connectors, and electronics used in these systems were highly susceptible to electrical failures due to water ingress. The low reliability of such electronics in harsh downhole conditions and the high cost of these systems forced the industry away from electrical systems.

The industry therefore moved from electronically operated systems to purely hydraulic systems. Valves were operated with high-pressure hydraulic fluid supplied from the surface through small diameter lines to the valves. The industry leveraged its experience with hydraulically operated subsurface safety valves and mechanical sliding side doors to make highly reliable, hydraulically operated intelligent completion valves. In addition to their high reliability, these valves were less expensive than previous electronically operated valves. Over time, hydraulically operated valves became mainstream in intelligent completions. Currently, nearly 1,000 wells have been completed in the industry with hydraulically operated intelligent completions.

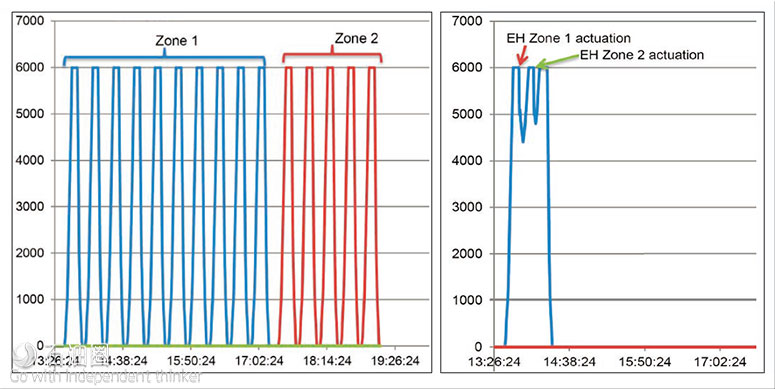

The hydraulic system, while being highly reliable and more cost-effective than the electronic system, had its own set of drawbacks, i.e., it took a longer time to operate each downhole valve, and the system could operate only a limited number of downhole valves. Given the hydraulic system’s complicated downhole fluid metering and fluid directing systems, in some cases it took hours to operate a single downhole valve. This delay in valve operation created additional rig time for the installation of an intelligent completion. In regions with high rig costs, the additional time negatively affected the economics of those completions. The long operating time for the valves also reduced the frequency of their operation during production.

The hydraulic intelligent completion system required a dedicated hydraulic line for each downhole valve. The maximum number of valves in a well was five, due to the operation constraints of multiple lines and the limited number of ports on the wellhead and packers. This created a situation where a well would be drilled with eight laterals but completed with only five downhole valves. This limitation forced adjacent laterals to be commingled through one valve2. Premature gas or water breakthrough on one lateral would require its valve to be closed, thereby reducing inflow from the adjacent lateral, which is produced through the same valve. New technologies were developed to increase the number of downhole valves while maintaining the same number of downhole cables.

NEW GENERATION ELECTRO-HYDRAULIC INTELLIGENT COMPLETIONS

As stated earlier, the electronically operated intelligent completion offers several benefits, like faster operation and immediate feedback of valve positions. Recently the industry has leveraged the advances in high temperature electronics to develop new electronically operated intelligent completions that overcome the limitations of the previous electrical systems.

The following sections of this article describe this new generation electro-hydraulic system that uses a single electric line and two hydraulic lines to operate up to 12 downhole ICVs. The single electric line and two hydraulic lines are connected to all the downhole valves. The two hydraulic lines are connected, one each, to the open and closed sides of the downhole ICV, while the electric line is connected to a solenoid valve in the ICV. Each of the solenoid valves has a different address, and each can be electrically activated from the surface independently from the others. Activating a particular solenoid valve allows the high-pressure hydraulic pressure in the control lines to operate the ICV for the zone, without affecting the other connected ICVs.

In summary, the electric system is used to select the specific valve to be operated, and the hydraulic system provides the motive force to operate the valve. Valve B is being operated. After the solenoid valve is energized for that zone, high-pressure fluid from the surface in open line 2 (purple), flows through the solenoid valve in Unit B to Valve B. This high-pressure fluid operates Valve B, and the fluid from the backside of the piston on this valve (pink) returns to the surface through line 1. Valves A and C are not operated during this process as the solenoid valves in Unit A and Unit C are not activated and the ICVs are hydraulically isolated..

The solenoid is activated and kept open during the duration of the ICV operation, it is de-activated and closed when the ICV operation is complete. The downhole valves may be closed, opened fully or operated to an intermediate choke setting by controlling the time period the solenoid is kept open.

Figure 1 shows a comparison of operating times for the hydraulic and electro-hydraulic downhole valves. The electro-hydraulic valves’ operation is much faster. The solenoid valve unit used in the system is physically separate from the valve, with only hydraulic connections between the solenoid module and the hydraulically operated valves. This physical separation of the valve from the solenoid control module allowed the continued use of an industry proven hydraulic ICV. The only new equipment in the system is solenoid valve module. All the other components are taken from existing, field proven technologies. The system uses a fluid filled electric cable with positive pressure to reduce risk of water ingress into the electric chamber and subsequent electrical failures.

WELL CONSTRUCTION AND COMPLETION DESIGN

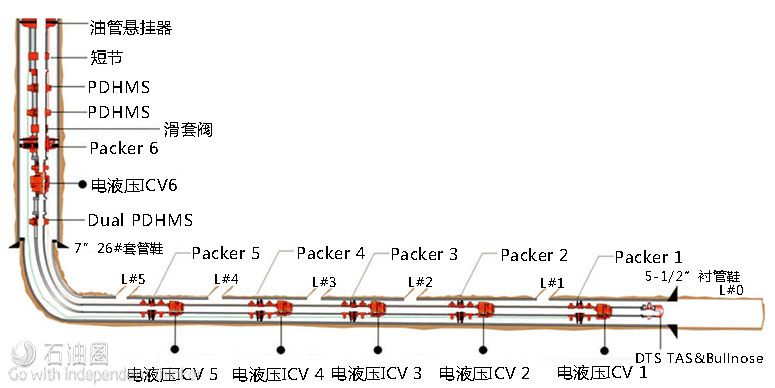

An existing single lateral well with a 7” casing and a 4?” liner was converted to a multilateral well to test the electrohydraulic intelligent completion. The workover, drilling and completion sequence included retrieving the existing tubing, milling the upper section of the 4?”liner to reach deep enough within the 7” liner to cut a new window, drilling a 6?” open hole, installing a 5?” expandable liner, drilling the TAML classified level-2 laterals from the 5”? expandable liner and installing the intelligent completion. The number of laterals was reduced from nine to six due to operational requirements. Figure 2 shows the intelligent completion installed.

A downhole valve with 10 discrete choke settings was used in each of the zones. Figure 3 shows a zoomed-in view of the choke trim section of the ICV, fully open position (left), closed (center) and position 3 (right).

COMPLETION INSTALLATION

The six-zone intelligent completion with downhole valves, packers, sensors, etc., was successfully installed without any downtime. The time to deploy the electro-hydraulic valve system was much shorter than the deployment time for normal hydraulic valves. This was due to the faster operation The six-zone intelligent completion with downhole valves, packers, sensors, etc., was successfully installed without any downtime. The time to deploy the electro-hydraulic valve system was much shorter than the deployment time for normal hydraulic valves. This was due to the faster operation of the electro-hydraulic valves and the reduced number of control lines. After installation, the valves were tested to confirm their proper operation. The electro-hydraulic system enabled the use of an individual downhole valve for each lateral, so the flow from two or more laterals did not need to be commingled. In addition to the downhole valves, a downhole fiber optic cable was also installed for inflow monitoring using distributed acoustic sensing.

PRODUCTION OPERATIONS

Production from the well commenced three months after installation of the electro-hydraulic system. First, each of the laterals was flowed back individually to verify operation of the downhole valves and flow back of the completion brine and removal of any drilling mud. Once a lateral was cleaned up and had started producing dry oil, it was extensively flow tested to measure reservoir pressure, gas-oil ratio, water cut and to estimate productivity.

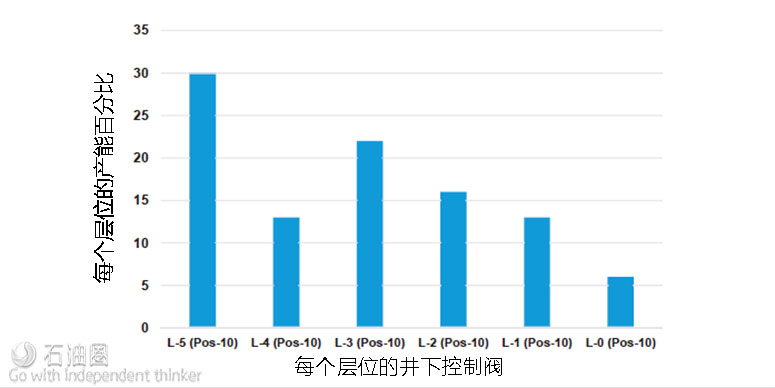

WELL PERFORMANCE MODELING

The data collected from the lateral flow tests was used to simulate well and lateral inflow performance at different well conditions. The simulations show that due to variations in productivity and completions geometry, some laterals will dominate inflow while others will have low contributions. The results shown in Fig. 4 indicated that laterals 5 and 3 dominated the inflow when the well was produced with all the downhole valves in the fully open position. This dominance prevents weaker laterals, like the mainbore and lateral 4, from meeting the target rates. Long-term production in this condition can cause premature water or gas breakthrough in the laterals with the higher contribution, which can ultimately affect the life of the well.

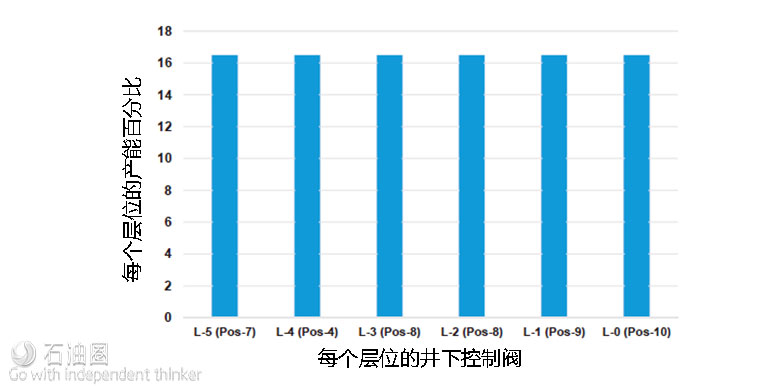

The production objective of balancing inflow from all the laterals is achieved by reducing the rate from the stronger laterals and increasing the rate from the weaker laterals. The rate from the stronger laterals can be reduced by operating the downhole choke from the fully open position — position 10 — to a smaller position. The rate from the weaker laterals can be increased by keeping the ICV fully open and increasing the pressure drawdown of these laterals. Figure 5 shows the balanced inflow from all laterals by following the above process.

CONCLUSIONS

Saudi Aramco’s first electro-hydraulic intelligent completion was successfully installed in a six-lateral multilateral well. The technology performed as designed during installation and subsequent production. The electro-hydraulic system allows the number of downhole zones in a well to be increased, and it improves efficiency by reducing the time required to operate the valves.

石油圈

石油圈