近年随着非常规储层开发范围的扩大、体积压裂概念的流行,水平井开发力度逐步加大,水平井段的长度从1000m上升至5000m,单层压裂施工所需压裂液从几百立方米到几千立方米不等,压裂施工用水需求大幅增加,造成压裂返排液同步增加。压裂施工规模的加大,提高了压裂液“备、排”难度,给环境保护带来了前所未有的挑战。如长庆油田采气井组有14口丛式工厂化井组,单井组最大施工液量达到41000m3、酸液1500m3。

据统计,压裂作业完成后,约15%~90%的施工液体排至地面,水资源的大量消耗以及逐渐增多的废水污染问题日益明显。如何减少水资源的消耗量,合理处理油气田开发过程中产生的大量返排液,成为制约油气田规模开发的瓶颈之一。压裂返排液含有大量的化学添加剂、来自地层的重金属盐等,如果处理不当,会对环境产生较为严重的污染。目前国内外对压裂返排液的处理主要采取以下方法:

(1)废液池贮存。将施工作业中产生的压裂返排液贮存于专门的废液池中,采用自然蒸发的方式干化,最后直接填埋。这种处理方式不仅耗时长,而且填埋的污泥块仍然会渗滤出原油、重金属、醛、酚等污染物,存在二次污染。

(2)回注。将压裂返排液收集,集中进行絮凝、氧化等预处理,然后按照一定比例与采油污水掺混进行再处理,处理后的水质达标后用作回注水。油藏一般采取注水开发的方式,压裂返排液可以有效用于回注,降低了处理费用;而气井压裂后的返排液要用于回注则需要经过长途运输或者管输才能抵达油田进行应用,成本增加明显。从环境保护、节约用水和提高生产效率等方面考虑,使用压裂返排液配制压裂液是最为快捷有效的“取水”方式。因此,充分、合理利用压裂返排液将成为必然趋势。

压裂返排液组成复杂,具有高黏度、高矿化度、高悬浮物等特点。衡量压裂返排液能否重复利用的关键是控制重新配制压裂液的合理交联时间以及提高压裂液交联耐温性能,使其达到携砂造缝的目的,从而最终实现提高水资源利用率、保护环境的目的。笔者通过引入特殊的离子处理剂,对返排液中影响压裂液性能的主要成分进行处理,使处理后的返排液水质达到重新配制压裂液的要求,进行压裂施工。

返排液成分

矿物离子

返排液中常见的离子主要包括K+、Na+、Ca2+、Mg2+、Cl–、SO42-、HCO3–、CO32-等,其中阴离子和一价阳离子对压裂液性能影响较小,高价阳离子尤其是钙、镁离子对压裂液性能影响较大。笔者主要就钙镁离子对压裂液性能的影响进行了分析。

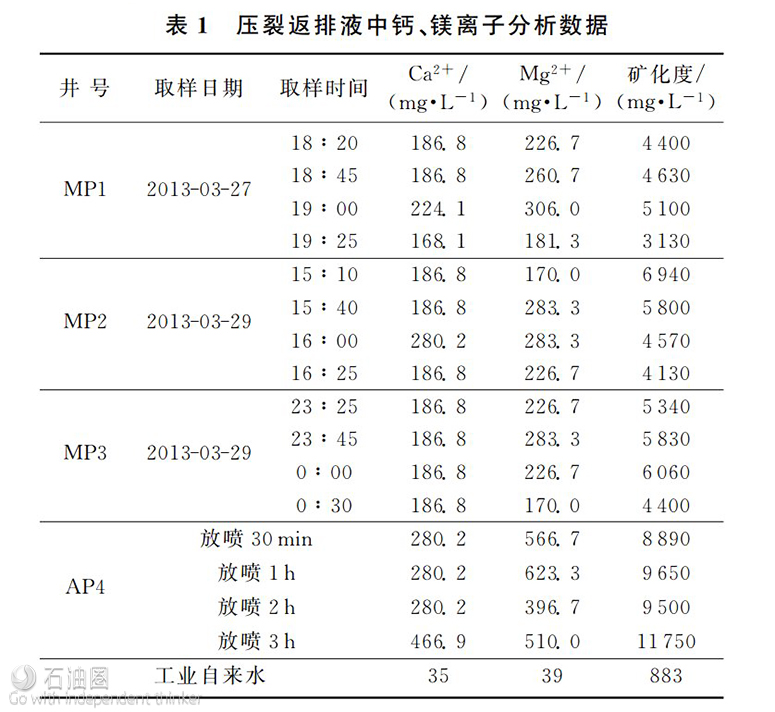

针对长庆油田不同区块,跟踪了陇东区块和姬塬区块的28口井,依照不同放喷时间段进行取样分析。其中4口井不同返排时间的返排液水质分析结果见表1。

以上实验数据表明,陇东区块、姬塬区块压裂返排液矿化度比当地自来水高7倍;压裂返排液中Ca2+、Mg2+离子浓度比当地自来水高6~8倍。压裂返排液矿化度随着返排时间的延长,变化趋势不大。每口井的返排液离子含量各不相同,矿化度差异大,给返排液的再利用造成了一定困难。

残余添加剂

随压裂液进入地层的添加剂主要有助排剂、黏土稳定剂、过氧化物破胶剂、含有硼离子的交联剂等,现场施工结束后14~42d的时间内,压裂液返排率在15%~50%,表面活性类物质如助排剂、黏土稳定剂等一部分以电荷的形式吸附在高比表面的矿物表面,不能有效返排出,一部分随着返排液排出地层,使返排液中含有一定量的添加剂,其中的过氧化物破胶剂和硼离子交联剂对配制压裂液性能有重要影响,需要处理后才能应用。

成分对压裂液性能的影响

矿物离子

按照长庆油田返排液中Ca2+、Mg2+离子浓度含量范围,依据中国石油行业标准,模拟评价各目标浓度的矿物离子对压裂液性能影响。

对基液黏度的影响

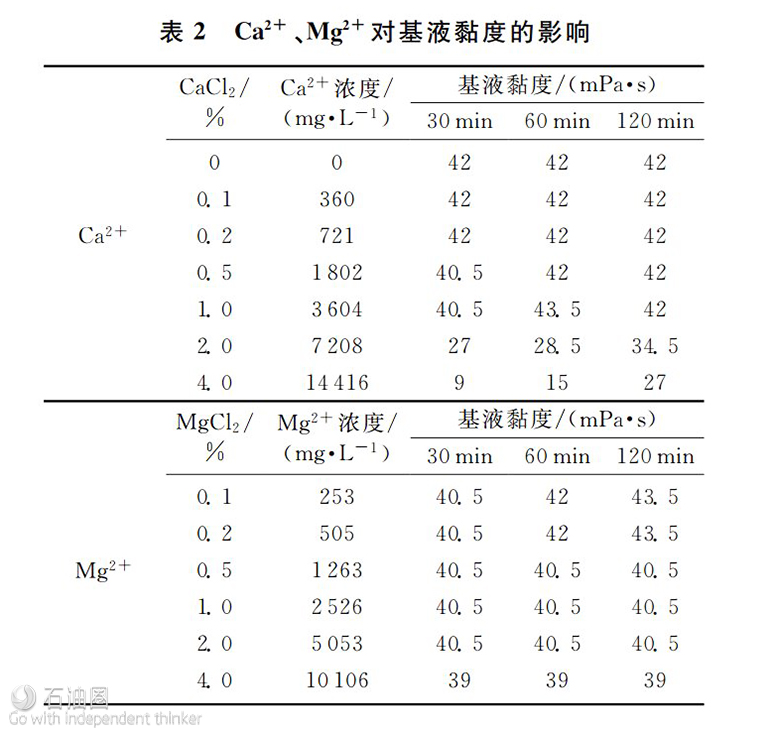

在500mL蒸馏水中,配制0.4%浓度的瓜胶基液,分别加入相应质量分数的CaCl2、MgCl2,测不同时间段基液黏度,结果见表2。

从表2实验结果来看,当CaCl2质量分数小于1.0%时,其对瓜胶基液黏度影响较小;当CaCl2质量分数大于1.0%时,其对瓜胶溶胀速度以及最终黏度有明显影响。Mg2+在4.0%质量浓度范围内对基液黏度影响不大。

对交联性能的影响

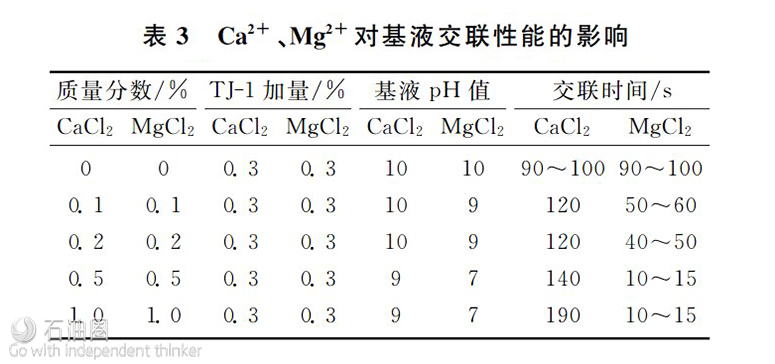

取上述配制好的基液,加入0.3%TJ-1调理剂,搅拌均匀,加入JL-13交联剂,交联比100:0.3,测量交联挑挂时间,实验数据见表3。

从表3可以看出,随着Ca2+浓度的增加,基液pH变化不明显,基液交联挑挂时间明显增加;随着Mg2+浓度的增加,基液pH值下降,基液交联挑挂时间明显减少。

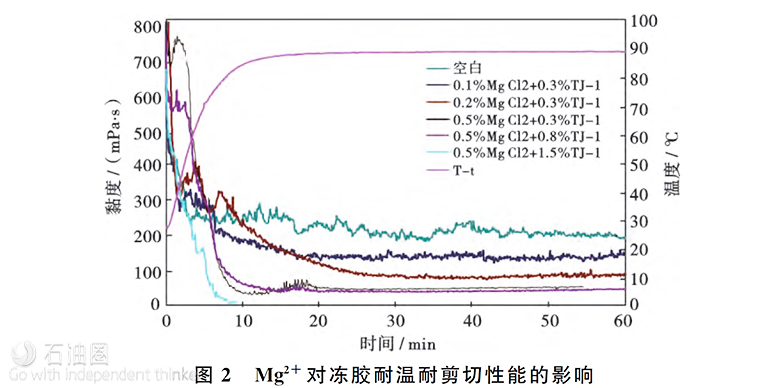

对冻胶耐温耐剪切的影响

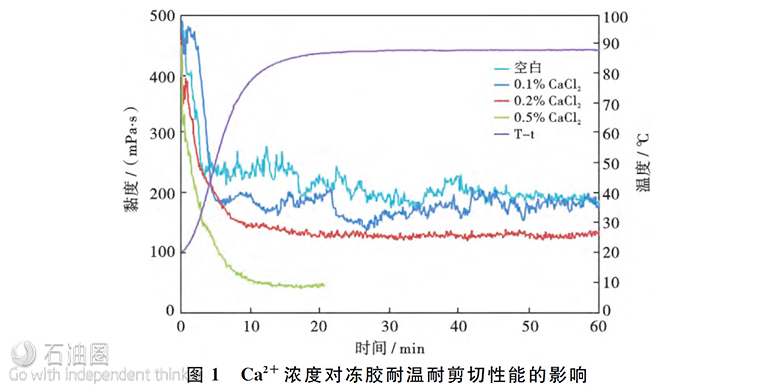

取上述冻胶,采用高温高压流变仪评价90℃的耐温耐剪切性能。Ca2+对冻胶抗剪切性能影响见图1。

从图1中可以看出,随着Ca2+浓度的增加,冻胶的耐温耐剪切性逐渐变差,主要原因是:①Ca2+可以与交联剂中硼酸反应生成溶解度较小的CaB2O3,消耗了部分交联剂,使得交联剂有效含量降低;②Ca2+与部分瓜胶发生交联反应,生成低强度的交联物,影响冻胶耐温耐剪切性能。

从图2中可以看出,0.2%质量浓度Mg2+对冻胶耐温耐剪切性能影响较大,0.5%质量浓度Mg2+对冻胶的耐温耐剪切性能影响更大,其中TJ-1加量从0.3%调整到1.5%,但是压裂液耐剪切性能均无明显改善,可以排除Mg2+消耗TJ-1的因素。主要原因和Ca2+的影响机理类似:①Mg2+可以与交联剂中硼酸反应生成溶解度较小的硼酸镁,消耗了部分交联剂,使得交联剂有效含量降低;②Mg2+与部分瓜胶发生交联反应,生成低强度的交联物,也影响冻胶耐温耐剪切性能。

残余添加剂

过氧化物

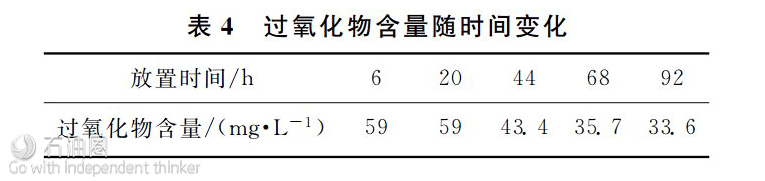

压裂返排液中残余过氧化物浓度一般在60~120mg/L,且自动分解速率慢,而且随着时间的延长,分解速度越来越慢(表4)。

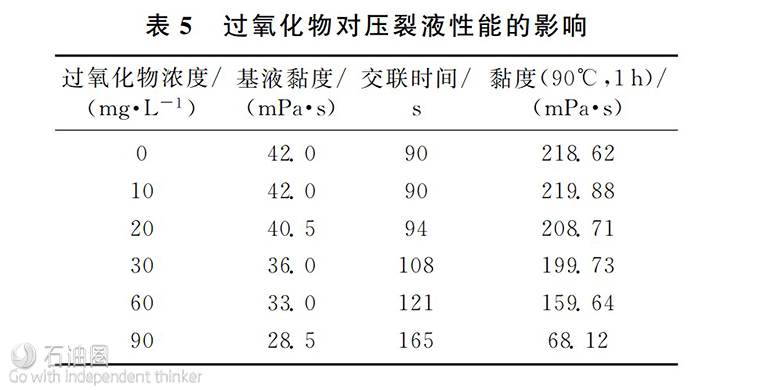

过氧化物的存在对基液黏度、交联时间都有影响,当压裂液注入储层后其破胶作用会随着温度的升高而愈加明显。在0.4%瓜胶基液中,分别加入不同浓度的过氧化物,4h后测其表观黏度。再加入0.3%TJ-1调理剂,搅拌均匀,加入0.3%JL-13交联剂,测其交联时间及流变性能(表5)。

随着过氧化物浓度的增加,基液黏度变小,交联时间延长,冻胶的耐温耐剪切能力变差,超过30mg/L后,对压裂液性能的影响非常明显。

残余硼离子

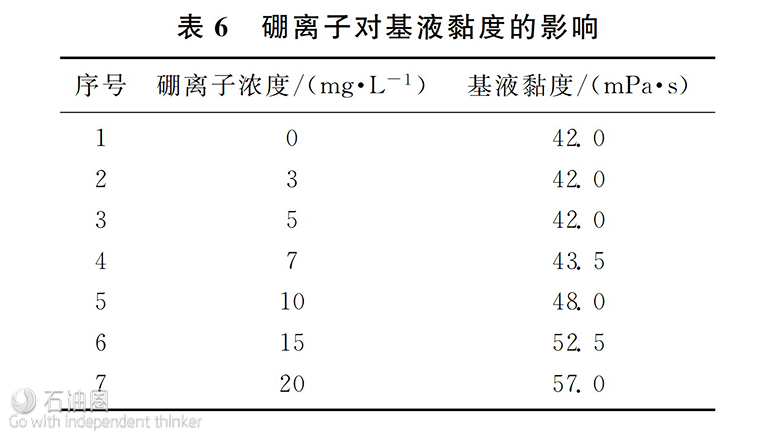

返排液中硼离子的存在,使压裂液初始黏度升高,摩阻增加,导致井口施工压力增大,影响压裂施工。用含有不同浓度硼离子的水配制0.4%瓜胶基液,测其表观黏度的变化,见表6。

试验表明:当配液水中硼离子含量大于10mg/L时,基液发生弱交联现象;当硼离子含量小于10mg/L时,对基液性能影响较小。

返排液处理技术

技术思路

返排液中离子尤其是钙、镁等高价金属离子严重影响了植物胶类压裂液的基液起黏、耐温抗剪切等性能,在重新利用返排液进行压裂施工中,采取彻底除掉的方式消除其影响,存在费用高、难度大的问题;残余过氧化物破胶剂和硼离子交联剂同样对压裂液性能产生不利影响,对此,研发了系列离子处理剂:TR-1与Ca2+、Mg2+发生络合反应,形成钙镁络合物,通过降低游离的Ca2+、Mg2+含量来减小其对压裂液性能的影响;TR-2通过氧化还原化学反应,消耗掉压裂返排液中过剩的过氧化物破胶剂;TR-3可屏蔽残余硼离子交联剂,从而阻止硼离子与植物胶多糖上的羟基交联,不增加基液的黏度,使瓜胶可以在压裂返排液中溶胀,消除硼离子对基液黏度的影响。

处理后返排液配制的压裂液性能

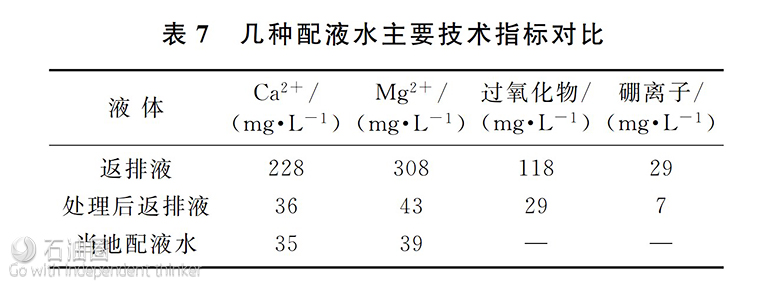

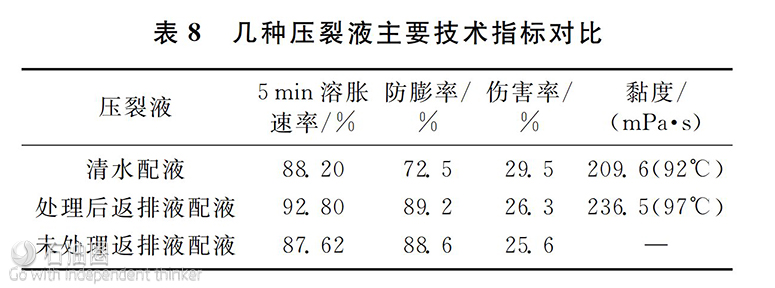

压裂返排液经过处理后对比清水和未处理的返排液,主要成分见表7。用3种液体配液,形成冻胶实验结果见表8。

实验结果表明,未经过处理的返排液配制的压裂液综合性能比较差,只有增黏效果,加入交联剂后形成的冻胶无法挑挂,不能满足施工要求。用处理过的返排液配制的压裂液溶胀速率和耐温性能均好于清水配制的压裂液。

现场试验

该技术不要求通过复杂的物理、化学处理工艺处理返排液达到油田废水排放或回注标准,只需在配制基液时按返排液中离子含量、过氧化物破胶剂和硼离子交联剂的残余量加入适量离子处理剂,使压裂返排液配制的基液能满足压裂施工要求。与传统压裂废液处理工艺相比,该技术不仅简化了处理工艺,而且处理成本降低,实现了返排液的最大利用。

对压裂返排液回收再利用的原则主要是通过离子处理剂络合钙、镁等金属离子,消除二价(及以上)金属离子对瓜胶基液性能的影响;消耗残余的过氧化物;屏蔽残余硼离子交联剂,使得处理后的返排液性能更接近配液用水的指标,达到配液要求。但由于其较强的络合能力,离子处理剂的加入量也必须严格控制,否则会影响交联剂的释放,导致交联延时时间长、液体耐温性能差等问题。

长庆油田返排液再利用体系现场应用15口井125层段,回收处理液量累计为14000m3,入井液量为60167.6m3,回收利用率为23%,加砂规模为5622.1m3,平均携砂浓度为300kg/m3,施工最高携砂浓度为750kg/m3,施工成功率为98%。

结论

(1)针对油田体积改造需水量大及返排液处理费用高和可能存在的环境污染问题,提出采用返排液“取水”配制压裂液的新方法。

(2)研制的离子处理剂可有效对返排液中含有的矿物离子、过氧化物及硼离子等成份进行屏蔽及消耗,经过处理剂处理的返排液能满足配液要求,配制的压裂液满足现场施工需要。在长庆油田进行了现场试验,取得较好的增产效果。

(3)返排液重复利用技术在原有流程上仅增加了返排液处理环节,不改变现有的施工流程,也不改变现有的液体体系。该方法操作简单易行,并降低了压裂液成本、污水处理费用,减少大量污水排放,具有明显的经济效益和社会效益。

版权声明 | 来源:《石油学报》;作者:管保山等;版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 白矾

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。

石油圈

石油圈