Factory System Integration Test

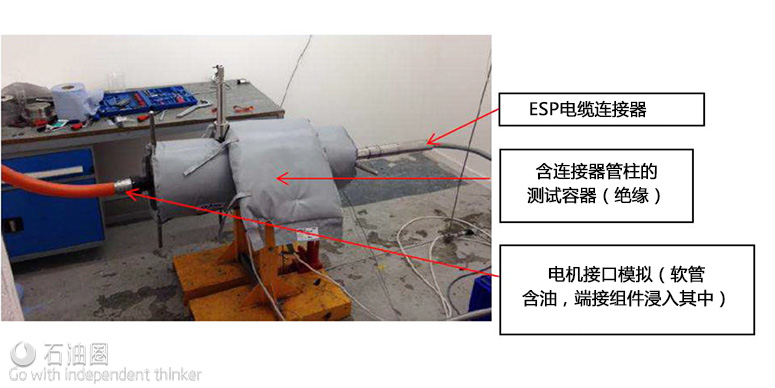

A qualification test of the RPDS system was conducted in the factory.

Endurance Testing

This test proved the connectors functionality as a system under simulated maximum operating conditions. The test ran for 40 cycles, this was determined as per the lifetime testing of the encapsulated cable and was therefore relevant to the connector system. Electrical verification tests were taken prior, during (at the start of each cycle) and post test, to ensure the connectors performance was within the acceptance criteria. Test Parameters:

● MaxworkingTemperature:300℉(150°C)

● MaxworkingPressure:3000psi

●Max working Voltage/Current (Phase to Ground):2.3kV@80A(4kV/√3)

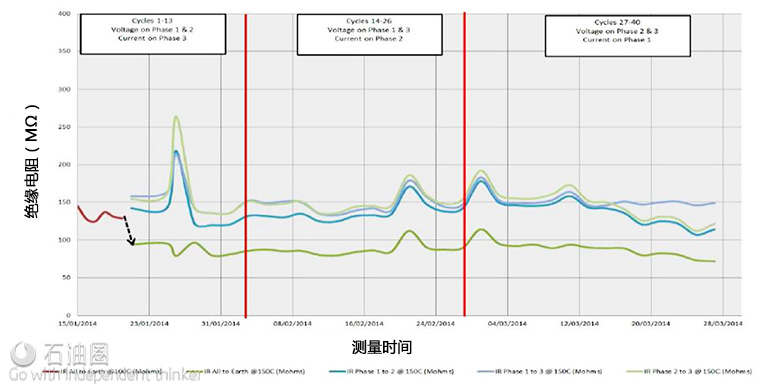

The temperature range of 66°C to 150°C was again set by the encapsulated cable lifetime testing, however it was limited at 150°C by test vessel max temperature rating. Heating and cooling took approximately 8 hours each induration, with a 3 hour hold at each test temperature, this means that a heating and cooling cycle took 2 working days. Pressure cycles were included in the temperature hold period. The following was adopted for the rest of the endurance test: during the hold period at each temperature, 5 pressure cycles were undertaken. Pressure was decreased to 300 psi & held for a minute, then pressure was increased to 3000 psi and held for 1 minute, this was repeated 5 times giving 5 low and 5 high pressure cycles. Following these cycles, the pressure remained at 3000 psi. Approximately 155 pressure cycles were conducted over the duration of the test. Figure 10 charts the Insulation Resistance (IR) profile across the 80 days duration .The IR profile is constant across all 3 phases and whilst degrading across the 40 cycles (which was expected ) is well above the acceptance criteria of 10GΩ. The spikes in profile indicate where the test was undertaken before the holding period had stabilised leading to temperature differences; heath as a direct impact on IR, leading to the spikes as shown. All testings before, during and after endurance test were above acceptance criteria. Test successfully passed.

Swage Ferrule Qualification

This test was specific to the swage and ferrule metal to metal sealing arrangement in use on the phase one connectors. This test was completed on test samples and not on the connector string for practicality reasons. The objective of the test was to determine the swaging capabilities of the dual ferrule to find the average tensile load at which the ferrules slip on the cable. The ferrules were set at 50lb/ft and put into the tensometer. Failure mode was cable extruded through the ferrule, with mean load of 1403lb/ft and extension of 0.302” being in excess of acceptance criteria. Test successfully passed.

Power Frequency Testing

The power frequency test is a one-off test designed to confirm the connector string’s capability to with stand a prolonged applied HV(4Uo) potential at 60Hz. Electrical verification was checked by taking IR and continuity readings taken prior and post test, to ensure the connectors performance is within the acceptance criteria. Current leakage was monitored throughout the 4 hours. IR was greater than 10G⍀ acceptance criteria and continuity was maintained, current leakage was steady at 2mA throughout the test and within acceptable limits. Test passed successfully.

DC Hipot Test

The DC voltage test was a one-off test designed to confirm the connector string’s capability to withstand DCHV (4Uo) for 15 minutes. Electrical verification was checked by taking IR and continuity readings prior and post test. This confirmed that the connectors’ performance was within the acceptance criteria. Test passed successfully.

Proof Pressure Testing

This test was designed to confirm the connector string can withstand 1.5ϫ working pressure and maintain electrical function. Electrical verification tests (Continuity/ IR/ Proof Voltage) were conducted prior and post pressure test. Test pressure of 4500 psi was maintained for 15 minutes, with no issues found in either set of electrical checks. Test successfully passed.

Shock and Vibration Test

This test was to verify that the termination of cable to the connectors is not affected by random vibration/shock exposure, such that maybe experienced either in transportation or in service. Proving that the system stayed within specification electrically and that the swage and ferrule arrangement maintained its metal to metal sealing capability successfully was done with pre and post verification tests. The table below provides parameters used in the test. The combined shock and vibration test was conducted in the ‘X’ and ‘Y’ axis. Between these tests there was an opportunity to make further electrical verification tests. IR and continuity were checked to confirm no degradation.

AC Breakdown Testing

This test was to confirm the maximum AC voltage the connector string can withstand prior to breakdown. It is a destructive test and was conducted on a single phase only. Voltage was increased from 10kV in 2kV steps to 18kV when the steps were reduced to individual kV. Each step was held for a minimum of 1 minute. System broke down at 22 kV, above acceptance criteria of 18.4 kV. Break down was attributed to the ESPC able connector. Test passed successfully.

Rated Current Temperature Rise Test

The rated current temperature rise test is designed to confirm that under maximum ambient operating temperature and rated current conditions, the resulting connector internal temperatures do not exceed design limits of the insulation materials used. This test is in 2 stages, with 4hrs at 80A followed by a10 second current surge test at 140A. Contact resistance checks were taken prior and post test, to ensure the connectors performance is within the acceptance criteria. The glass transition of the PEEK insulation material used on the connectors contact pins is 170deg C, highest recorded temperature during test is 36deg C. Contact resistance values taken after 4hr test and surge test were within acceptance criteria. Test successfully passed.

Field Result

The trial test objective was to assess the performance of the RPDS system for a period of at least 180 days to determine the robustness of the pothead connection and the usability aspect of the system. The idea is to determine the challenges that the field personnel might encounter during the handling, installation, and operation of this MLE motor head system and determine the effect on the short-term operational performance of the product. Moreover, the RPDS system needs to maintain good electrical readings within the test period. In case an ESP failure arises, it must not be associated with the RPDS system.

The system was installed in an offshore well in February 2015 and has successfully operated for more than 250 days, which exceeds the trial test successful criteria of minimum 180 days run-life. The downhole equipment configuration includes a pump with 57 stages, LSBSB-BSBSB severe service. Protector and 300 HP motor. ESP with RPDS system was function tested in March 2015 at various speed and estimated rate 5000Bbls of Fluid per Day (BFPD). Upon rig movement, ESP was commissioned and running at average 55 Hz. During the life of ESP, several trips due to various reasons were observed. However, the ESP and electrical connection system, RPDS has still indicated a healthy system. The ESP is still running and continuously producing between 5000–8000 BFPD.

Conclusion

The RPDS system maintained electrical integrity, ensuring proper ESP performance for more than 250 days. This outcome provides enough confidence to install the system not only in this offshore field, but also to other fields with high H2S concentrations. The project demonstrated the successful collaboration to bring subsea and advanced completion connector and penetrator technologies to ESP applications.

石油圈

石油圈