Coiled tubing manufacturing technology has revolutionized CT string design optimization.

Horizontal wells have been drilled successfully since the 1920s, but with the advent of the “Shale Revolution,” the number of these wells drilled each year is growing dramatically. The drive for efficient resource production, optimized capital investment and superior reservoir exploitation has motivated E&P operators to shift from vertical wells to more productive, and cost-effective, horizontal wells. In fact, significant numbers of operating oil and gas properties developed with vertical wells are being converted, retroactively, to horizontal wells, to more efficiently produce fields and prolong their productive lifespan.

With the latest developments in drilling technologies and multi-stage fracturing technologies in unconventional plays, operators are maximizing reservoir contact (MRC), while minimizing surface footprint, by increasing drilled lateral lengths. At the time of writing, well laterals of more than 23,800 ft have been drilled internationally, as well as domestic U.S. examples up to 19,500 ft in length (Utica shale, Pennsylvania). This drilling strategy has brought advantages and efficiencies, but it often results in complex well trajectories that complicate service operations throughout a well’s life cycle. For example, access to the furthest reaches of the lateral section of these wells—“the toe”—has strained traditional completions, logging and coiled tubing (CT) well intervention technology.

CT MANUFACTURING SATISFIES EXTENDED CAPABILITY DEMANDS

CT is an important tool in the completion and workover of horizontal wells. CT service and manufacturing companies work with operators to develop products and technologies, to stay in step with growing requirements for deeper, longer-offset, more challenging wells. Newer models of surface CT equipment are designed to accommodate the longer lengths, heavier weights and larger outside diameter tubing required in wells with long lateral runs and higher working pressures. However, with the increasing demand for larger CT units, equipment mobilization and logistics, as well as field deployment for these massive CT rigs to remote field locations, has escalated to a difficult, complex challenge.

Concurrent with the efforts of equipment manufacturers, CT manufacturers continue to evolve from production of small-diameter, conventional CT strings to state-of-the-art, custom-engineered CT strings. These strings focus on optimization of extended life and enhanced reach capabilities that provide a cost-effective, safe and low-risk solution for both operators and service companies.

CT STRING DESIGN EVOLUTION

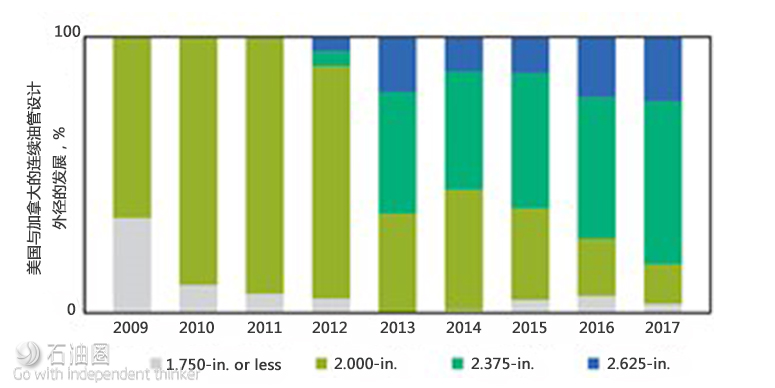

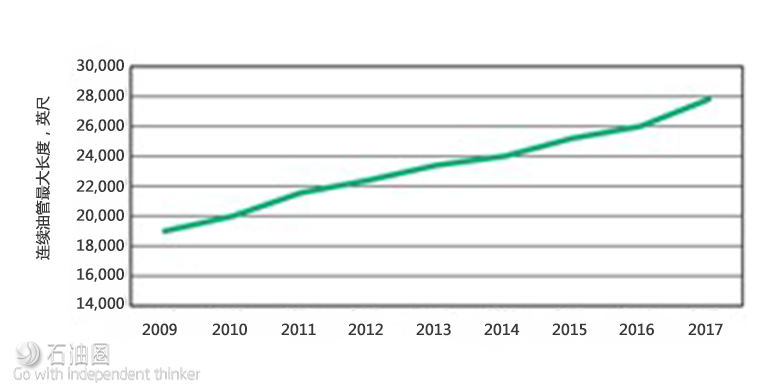

Figures 1, 2 and 3 show the historical increase in CT’s maximum diameter, length and grades utilized in the U.S. and Canada. Since 2013, the 2.375-in. and larger CT sizes represent approximately 60% to 80% of the market in those regions. The maximum CT length increased 50% in the last eight years, from 19,000 ft to roughly 28,000 ft, and is expected to increase further over the next few years. The utilization of 100,000-psi and higher yield strength CT corresponds to 90% of total consumption during 2017. All this has led to the more efficient, reliable use of larger and stronger CT in North America.

Stress and strain are the primary components that lead to the accumulation of a CT string’s useable fatigue life. Operationally, stress and strain directly correlate to CT OD, number of trips in and out of the well, and pumping pressure. Historically, CT service providers could utilize very generic designs for a variety of conventional workover projects, because of the relatively minimal levels of stress and strain imparted on the CT.

With the advent of the Shale Revolution, the most prevalent CT operations in the U.S. have been post-fracturing plug mill-out and clean-out operations in deep, horizontal, high-pressure wells. These well designs and successive service operations require larger CT diameters and higher pumping pressures to effectively complete job objectives. The resulting increase of stress and strain imparted on the tubing can cause exponential accumulation of fatigue, particularly at welds in the CT made during the assembly process, called bias welds. This accumulation of fatigue is irreversible and decreases the total number of jobs that can be completed by the CT string prior to retirement. To remain a competitive solution in these demanding conditions, more complex CT string designs are necessary.

Service companies across the globe are searching continuously for new CT technologies and engineered designs, to support local operators and perform safely in the most challenging well conditions. Thus, CT string design optimization has become an integral part of the well intervention job design. CT string engineering has progressed to a complex process that requires a multifaceted understanding of well conditions: CT working boundaries (pressures and axial loads); low cycle fatigue; forces; stresses; and fluid dynamics expected during the operation. CT surface equipment capabilities and regional transportation logistics are also considered during the string design optimization.

The development of new steel chemistries in recent years has spawned higher-grade CT with yield strengths ranging from 110,000 psi to 140,000 psi. CT strings from higher-grade steels enable service providers to meet new performance requirements for strings used at greater depths and in high-pressure applications. However, due to high material hardness inherent in high-strength steel, bias welds are even more susceptible to increased fatigue life accumulation compared to adjacent material, which is taken into account by using a bias weld derating factor in the cycle fatigue modeling software.

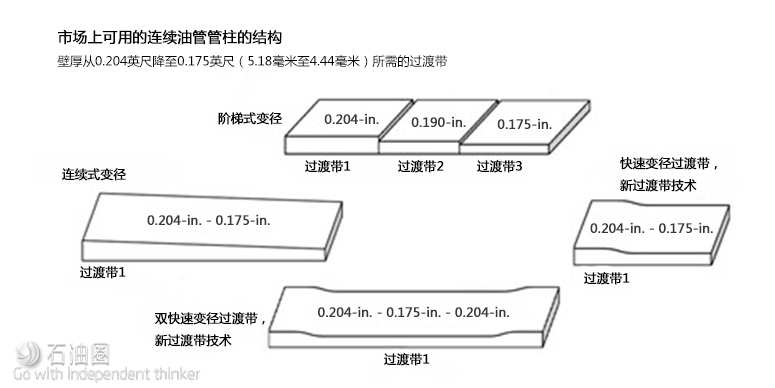

The introduction of SMARTaper technology (Dual Rapid Taper strips) five years ago focused on minimizing the effects of the derating factors applied to tubing bias welds, which positively impacts the overall useful life of the string. The Dual Rapid Tapered strips are manufactured with a small increase in wall thickness where bias welds are made (see reference in Fig. 4, Dual Rapid Taper strip). While these thicker, bias-welded joints are made using the same welding process as with conventional strings, they are roughly equivalent in fatigue life accumulation to the adjacent tube, thus eliminating the impact of the derating factors. This patented Dual Rapid Taper strip configuration is also utilized to quickly increase or decrease wall thickness without a Step-Tapered bias weld, while optimizing CT weight and overall fatigue performance.

This revolutionary technology increases safety and reliability by reinforcing the most vulnerable area of a CT string with localized, heavier wall thicknesses and strength. Additionally, its rapid wall transitions allow for unique string design configurations that can achieve unprecedented well lateral reach.

ENGINEERED SOLUTION FOR DIFFICULT WELL CONDITIONS, GEOMETRIES

With its first successful application in North America, the flexibility and operational benefits of this strip technology became well known. Its use expanded into other applications and regions, but especially for unconventional resource developments, where CT is subjected to extreme, challenging environments.

Why rapid wall thickness transitions expand CT utilization in extended reach wells. In general, the purpose of varying wall thicknesses along the string length, by using taper designs, is to optimize several characteristics of the CT string. Tapered CT strings (Step Taper and Continuous Taper) have been utilized for more than 25 years, mainly to optimize weight and axial load capacities. These designs help to increase CT operating performance at greater depths and higher pressures; key reasons for its successful utilization in unconventional, extended-reach horizontal wells.

A downside of Step Taper strings is the required inclusion of every wall thickness available from the CT manufacturer, to transition from a thicker to lighter wall thickness. Also, the difference in wall thickness geometry in the Step Taper bias welds, negatively impacts the durability of the string, due to hinge-effects created at the weld. This hinge effect is exacerbated in larger-diameter CT and poses significant fatigue performance limitations, as high derating factors are generated in every wall thickness change along the length of the tubing. Traditional, Continuously Tapered CT designs have sections with a linear change in thickness over the length of a strip (~1,800-ft average). The advantage of this type of taper is that all the weld joints (bias welds) have the same wall thickness geometry, which increases the tubing durability compared to Step Taper CT strings. While these strips may transition up to two wall thicknesses, they have physical restrictions, so their length is fixed and the transition is long. This reduces design flexibility of the CT string configuration.

Dual Rapid Taper strip technology was developed to overcome the shortcomings of the existing taper configurations, which require longer transition lengths between wall thicknesses. This is particularly crucial in extended-reach CT designs, where the configuration of the wall thickness changes determines, among other variables, the stiffness and the axial force transmitted from surface to bottom of the string.

With CT geometry (combination of CT size and wall thicknesses) dictating the stiffness of the tubing inside the well, the lower the CT stiffness, the more helical buckling takes place, therefore limiting reach. By placing high-thickness material in the areas where the tubing tends to helically buckle (vertical section of the well), and tapering down quickly to a thinner wall thickness, lateral reach is maximized for a particular CT diameter.

The most efficient method to overcome the limitations of Step Taper and traditional Continuous Taper strings is to have uniform thicknesses at each bias weld, and transition quickly to the required wall thicknesses. Dual Rapid Taper strip technology, with transitions of ~300 ft in length, has the benefits of improved fatigue life in the bias welds, extended-reach capabilities, minimized overall string weight, and enhanced operational safety and reliability. Figure 4 shows examples of strip cross-sectional profiles of the different types of taper configurations in the CT manufacturing market: Step Taper, Continuous Taper and Dual Continuous Taper.

石油圈

石油圈