This paper presents the challenges and obstacles faced in the use of a new technology for the plugging and deoiling of sections of unpiggable flowlines before decommissioning. The solution used an ultra light weight, miniaturized coiled-tubing system that was deployable from the platform lower decks with minimal laydown area required. The system had the ability to traverse multiple bends, deoil the line, and deliver an expandable cement to plug the pipeline in a single operation.

Introduction

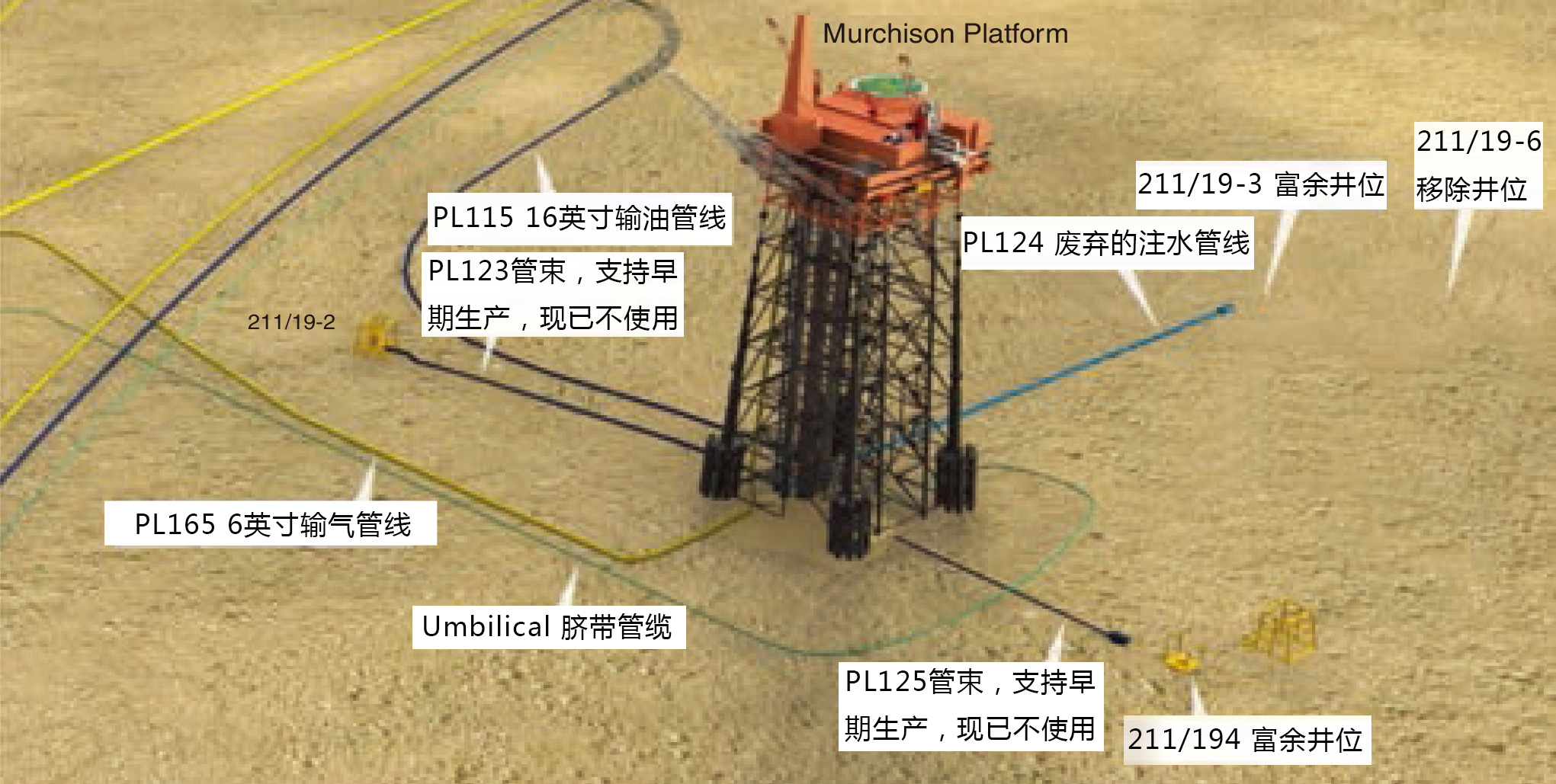

First production in the Murchison field began in 1980, and the field has now reached the end of its life. As part of the decommissioning project, one of the subsea wells was seen to be still connected to the Murchison platform by two flowlines contained within a subsea bundle (PL123), with these flowlines having 4-in. outer diameters. These lines were installed to provide early production for the first year until all the infrastructure was put in place. The control lines and pressure-monitoring system had been disconnected at the platform sometime in the past (Fig. 1).

The bundle was inspected on the platform, and a hot tap was performed to identify any pressure in the lines and to identify the line contents. It was found that one of the two flowlines contained crude at a pressure of 122 bar. The pressure was reduced to zero, and the bleed line was closed with a gauge installed to monitor the pressure. It was noted that the pressure increased slowly over time. To continue with the decommissioning of the platform before the plugging and abandonment of the subsea well (211/19-2), PL123 had to be flushed of contents and a barrier had to be installed between the subsea well and the Murchison platform.

The operator examined options for cleaning up and plugging the flowlines to allow decommissioning to commence. Every option examined would have required dive-support-vessel intervention. It was suggested that a novel miniaturized coiled-tubing system would be suitable for this application. This would be deployed through all the bends to the end of the flowlines at 855 m. An expandable cement product was identified as being suitable for sealing the flowline after it was cleaned.

The resulting multicompany team provided the hot tap into the flowline, a miniaturized coiled-tubing system to traverse the flowlines, and an expandable cement product to provide the pressure barrier within the flowline to allow decommissioning to continue.

Upon later completion of the subsea-well abandonment, the flowlines would then be removed in accordance with the operator’s approved decommissioning program.

Theory

When working within a tortuous pipeline-and-riser system, the flexibility and weight of the coiled tubing is an important factor to consider. This is especially relevant when the line is to be decommissioned because it cannot always be guaranteed that the integrity of the pipeline is suitable for the use of conventional coiled tubing.

During deployment of coiled tubing, capstan friction becomes the dominating factor in the ability of the coiled tubing to traverse multiple bends within the pipeline successfully and safely without causing damage and to reach the correct depth without helical lockup. Capstan friction, by its definition, relates the hold force to the load force if a flexible tubing is wound around a cylinder or, in this case, around a bend within a pipeline or riser.

In the worst-case scenario, the result of this force can be catastrophic. In some cases, in the removal of coiled tubing from a pipeline, capstan friction has resulted in damage to the integrity of a pipeline to such a point that the tubing eroded through the pipe wall. The effect of this could include the release of hydrocarbons into the environment and the potential to incur major fines to restore the environment to its previous state. It is worth noting that this has also been experienced during the running of coiled tubing in well operations. In a lesser scenario, capstan friction ultimately might prevent running to depth, therefore preventing the successful completion of the project.

Application

The system had been deployed previously to remove a 470-m sand blockage within a riser-and-pipeline system from a floating production, storage, and offloading (FPSO) vessel in west Africa. FPSO vessels characteristically have little space available in terms of laydown area. During the scope of this work, the equipment was laid down in a small section of available deck space and the coiled tubing was run through a flexible lubricator to the riser entry point, which was 60 m away through the topside process facilities. Working in this tight space gave a solid foundation for working on a platform, where typically more space is available for operations.

The Murchison project provided a similar challenge, with the tie-in point on the cellar (lower) deck of the platform, necessitating that all equipment other than the reel be moved by hand from the laydown area to the rig-up location.

The equipment was designed with very high portability in mind, allowing for deployment in these scenarios. Typical coiled-tubing injectors, for example, weigh up to 6000 kg, with miniaturized coil injectors weighing 1500 kg. The modular injectors used for this technology weigh approximately 200 kg each. Furthermore, the system is designed to be deployed on a horizontal plane, allowing for easy rig up without lifting support.

However, the lightweight nature of the system is possible only because of the innovative composite pipe used to perform the operation. At 0.25 lbm/ft in water, it is approximately five times more buoyant than steel coiled tubing (steel coiled tubing has buoyancy of 1.4 lbm/ft), and, with a minimum bend radius of 36 in., it does not yield like steel pipe as it passes each bend. The combination of low residual bending stiffness and high buoyancy allowed the pipe to be pushed to 863 m, passing through more than 360° of bends within the first 150 m and with a snubbing force of approximately 200 kg. Modeling for steel coiled tubing of equivalent size would indicate that a snubbing force of 3000 kg would be required, primarily because of the weight creating more capstan friction. This ultralight-footprint approach is made possible by new materials and allows significant downsizing of equipment, therefore reducing costs, stresses on pipework, and necessary platform resources (e.g., space, beds, and diesel).

The equipment was lowered to the cellar-deck laydown area and then manually rolled to rig-up location. The coiled-composite-pipe reel followed and was permanently sited in the laydown area. The tubing passed from there through a gooseneck to allow the correct orientation to the injectors and blowout preventer. After the pipe passed through the pressure-control system, a 5,000-psi flexible lubricator was used to connect to the hot-tap tie-in point a further 25 m away (past 90° of bends to pass the superstructure).

After the tie-in point, a 90° elbow sent the riser subsea, where it passed through another 45°, followed by another 90° before running across the seabed to 862 m.

A specially built jetting head, complete with knuckle joint (万向接头)and dual backpressure valves, was used to clean up the pipeline before a 0.74-in. cement nozzle was deployed for the pumping of the cement. The expandable cement was subject to a rigorous testing procedure before its use. In the test, cubes of the cement were placed in a compression testing unit and subjected to crushing. The procedure was conducted for undiluted cement, which was designed for use in this project, and for a second sample that was diluted by 25% with water.

The compressive-strength readings for both samples were in excess of what was required by the operator and showed only a 15% reduction in compressive strength for the diluted sample.

Result

The lines were jetted throughout their entire length, allowing a rapid cleanup to less than 40 mg/L. The time from start of rig up to P1 flowline reaching required cleanliness and being cemented was 52 hours, while P2 was cleaned and cemented 24 hours later. Within P1, approximately 796 m of cement was set, while 730 m of cement was set within P2. Both lines were pressure tested to ensure that a robust cement seal was in place before the equipment was rigged down.

In less than 1 week, two pipelines were cleaned to a standard of less than 40 mg/L of oil in waste and were sealed with an expanding cement. This supported the expectation by the operator that a miniaturized coiled-tubing system for platform-based decommissioning would be more cost effective than conventional methods for decommissioning the flowlines discussed within this paper.

石油圈

石油圈