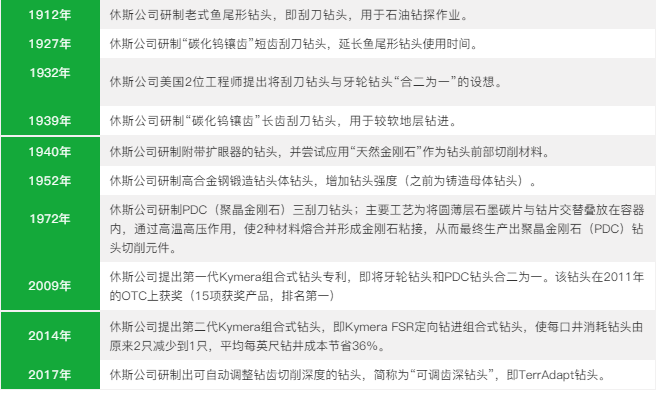

纵观石油行业“百年老店”的企业,其共同点在于持续的科技创新。

作者 | 郭永峰 子衿

咖啡研磨机,石油钻头。对我们大多数人来说,或许它们之间毫无关联。但对另一些人来说,情况决然不同。

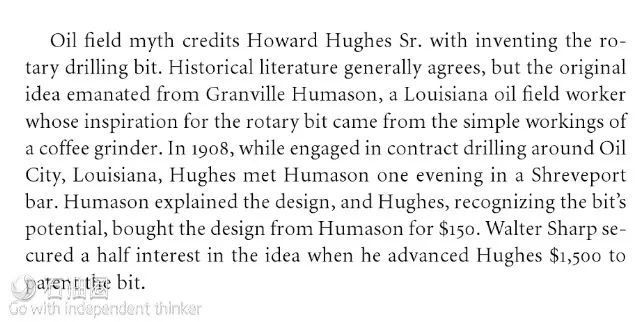

1908年的一天晚上,在路易斯安那州石油城(Oil City),忙完一天工作的老霍华德休斯 (Howard Hughes Sr .)先生准备小憩一下,他来到附近一家名叫Shreveport的酒吧。这一天晚上,路易斯安那州一油田的工人Granville Humason劳累了一天,也走进Shreveport酒吧小酌。

相同的工作背景下,二人很快找到了共同话题。在嘈杂昏暗的酒吧里,推杯换盏,老霍华德休斯和Granville Humason谈了许多。当Granville Humason谈起根据咖啡研磨机的工作原理制造钻头的灵感时,老霍华德休斯眼前一亮,他意识到这样的钻头潜力无限。听完Granville Humason对这种钻头的解释后,他随即以150美元的价格从Granville Humason手中买下这个设计。

或许,石油工人Humason从未想到,一个处于“襁褓”中的设计可以卖出“天价”,更没有想到150美元卖掉的是一个“钻头帝国”;或许老霍华德休斯也从未想到,这150美元买下的钻头设计,经过他的改造升级,在随后的日子为他打下一片江山,成就了百年休斯石油“钻头大王”的威名。

1. 休斯钻头前传

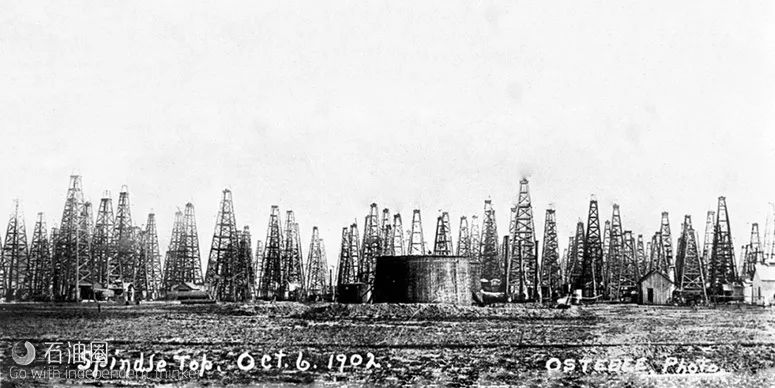

1901年1月,美国德克萨斯州博蒙特 (Beaumont)的纺锤顶(Spindletop)油田发生强烈井喷,地面形成了巨大的油湖。纺锤顶油田大发现开启了德克萨斯州的石油热潮。很快,数百口油井涌现,钻井工人、投机商等各路人马蜂拥而至。

在这股“淘金热”中,1869年出生于密苏里州兰开斯特郡的老霍华德休斯 (Howard Hughes Sr .)先生很快也慕名而去,并结识了钻井承包商Walter Sharp。1902年,二人一拍即合,成立了Moonshine Oil Company,主要业务是让那些已经停止生产的油井“重获生机”。

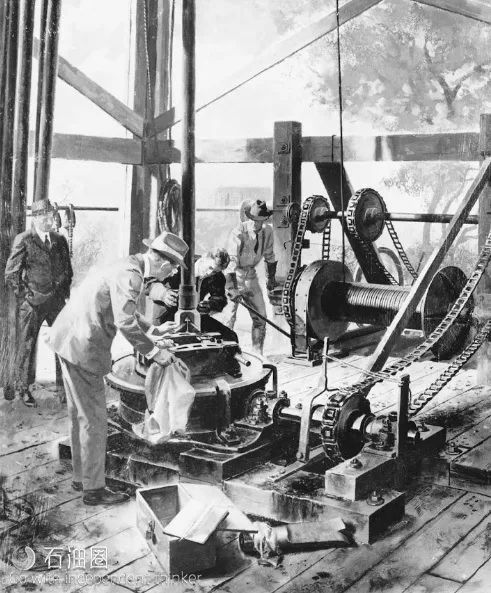

1908年买下油田工人Granville Humason的钻头设计后,老霍华德休斯根据设计改造制作了一个木制的钻头模型。这是一种牙轮钻头,有166颗牙齿。当钻头旋转运动时,坚硬的“牙齿”会“吃掉”岩石。另外,在原先的设计基础上,老霍华德休还找到了一种方法,使钻头在破碎岩层时保持润滑。由于牙轮钻头具有特殊的液力冲击回转锥齿,可以穿透坚硬的岩层,钻孔高效,与当时使用的鱼尾式钻头(fish-tail bit)相比,牙轮钻头具有极大的优越性,对于石油开采有重要意义。

出生律师家庭且从事过律师行业的老霍华德休斯深知专利的重要性,在获得钻头设计后,便为其申请了专利。而关于“牙轮”钻头,他当时取得了13项美国国内外发明专利。到20世纪20年代初,共获得73项专利。

木制的钻头模型完成后,老霍华德休斯和Walter Sharp兴致勃勃找到他们的投资人——当时的Texaco德士古公司总裁Joseph Culinan,向其展示新式钻头,试图说服Joseph Culinan支持他们制造新式钻头,并进行测试。Joseph Culinan被说服了,并且为他们提供了资金。

就这样,老霍华德休斯的新式钻头诞生了,这也是世界上第一支牙轮钻头。

1908年的一天,在休斯顿的鹅溪油田(Goose Creek)进行的测试结果超出了老霍华德休斯的预期,证明了它优于任何其他正在使用的钻头。后来的市场也证明,休斯的牙轮钻头广受钻井商喜爱,一度供不应求。钻头业务也从最开始只是提供钻头租赁,发展到后来1913年既可租赁也可购买,平均每月的净利润高达8000美元。

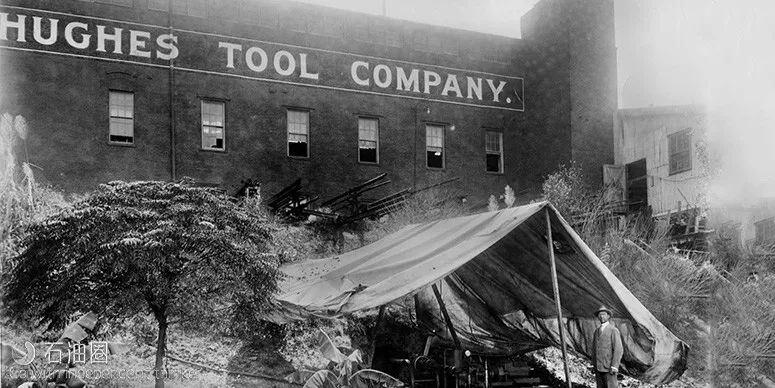

钻头业务风生水起,1908年12月11日,老霍华德休斯和Walter Sharp成立了Sharp-Hughes Tool Company。1912年Walter Sharp去世后,Walter Sharp的遗孀Estelle Sharp于1914年将自己在该公司的股份卖给了老霍华德休斯。1915年2月3日,Sharp-Hughes Tool Company正式更名为休斯工具公司(Hughes Tool Company)。

2. 休斯钻头帝国形成

1924年,老霍华德休斯心脏病发作逝世,他的儿子小霍华德休斯(Howard Hughes Jr.)继承了休斯公司(Hughes Tool Company)的多数股权,然后说服他的亲戚把他们在公司的股份卖给他。

子承父业的小霍华德休斯并没有按照老休斯的路径走下去。相反,他开始“不务正业”,除了石油主业以外,小霍华德休斯还研制飞机、卫星与导弹,拍摄好莱坞电影,甚至驾机起飞,“冒死”去创造飞行史上的“最快”与“最远”。

然而,这并没有影响休斯公司钻头事业的发展。凭借产品技术的不断推陈出新,休斯公司的发展如日中天。1972年休斯公司上市,并于1975年收购了当时知名的钻头制造公司Reed Tool Company。

创新的基因一旦根植于企业血液中,便伴随企业的“一生”。自第一支牙轮钻头的出现,“技术创新”成为其不变的主题,使得休斯公司一直是其行业里最亮的那颗星星。即使在1987年与贝克(Baker International)合并成为贝克休斯,但“休斯钻头”的光芒任谁都无法掩盖。

2017年,休斯公司研制出可自动调整钻齿切削深度的钻头,简称为“可调齿深钻头”,即TerrAdapt钻头。此类型钻头代表了2019年度国际最新型PDC钻头。其特点是钻头体上安装一个切削深度调节单元DOC (Depth of Cut),钻头钻进时可根据地层岩硬度与种类,自动调节钻头切削齿的切削深度,以减少钻进时钻头的“粘卡-滑移”扭转振动,从而提高钻井速度。

休斯公司认为常规PDC钻头损坏,在于钻头的以“粘卡-滑移”过程为基础的“扭转振动”。即使用“顶驱”或“转盘”钻进时,钻头在井底的运动,并不是匀速旋转,而是包括两个运动过程的“扭振”状态:

一是钻齿与岩石的“粘卡”运动;此时由于“顶驱”或“转盘”的作用,整个钻柱像弹簧一样,形成螺旋状态。

二是钻齿与岩石的“滑移”运动;当钻柱的螺旋状态积聚的能量足够大,甚至超过钻齿与岩石之间的“粘卡”所形成的摩擦转矩,钻头会发生瞬间滑移,并将螺旋状态所积聚的能量释放出去。

这两个过程的迭加,即形成钻头在井底作业时的“间歇转动”,或称之为“扭振”状态。这种“扭振”为造成钻头作业中损坏的主要因素。

而PDC钻头的齿自动深调节功能,可以优化钻齿切削深度,减弱“粘卡-滑移”的扭振现象,最终提高钻头效率,降低钻井成本。

百年来时至今日,休斯仍是全球最大的钻头公司,引导世界油田勘探与开发所用钻头的系列演变,缔造现代石油钻头改进与完善的“进化史”。100年来,石油钻探使用的“牙轮”钻头,不仅基本原理没有产生结构性变化,而且一直担负世界各油气田勘探开发的主要钻孔功能。这在同期各种专利技术中,极其罕见。可以说,如果离开了休斯公司,在世界石油钻头史上,就无法起笔与展开。

直到今天,我国陆海石油勘探所使用的超半数深层钻头,正是休斯公司所生产的。在国内各油田上,提起休斯钻头,“无人不知,无人不晓”,已然成为高质量钻头的代名词。闻名遐迩的国内石油行业的“江汉石油钻头厂”,起先也是休斯公司在中国的合资厂。1985年9月,“江汉休斯”牌钻头在湖北江汉钻头厂诞生。新中国原石油部领导说:盼好钻头、盼硬钻头盼了几十年,现在总算盼来了!

那么未来,休斯钻头的设计与制造,将如何发展呢?根据披露的消息,从现在到2030年,休斯钻头将遵循5个方向:

1. 继续研发“组合型”钻头,即类似休斯的Kymera 型,以“牙轮”钻头与“PDC”钻头的混合形式的钻头;具体来说,这种钻头“集”PDC切削齿与牙轮硬质合金齿“为一身”的PDC钻头;

2. 继续研发“智能化”“自调整型”钻头,即类似休斯的TerrAdapt型自调整钻齿切削深度钻头;

3. 继续研发“仪表化”钻头,实时进行钻头动态监测;即在钻头体上安装钻头“黑匣子”,全面实时监测钻头工作过程中的各种参数,包括钻头转速、扭矩、压力、温度与振动等参数;

4. 继续改善钻头设计与使用参数数据库,类似于目前休斯的CoPilot优化数据库系统;

5. 继续引入当代高新技术进行个性化钻头的设计与研发;包括使用3D打印技术制作钻头母体,类似于目前休斯的Talon 3D PDC钻头;并且使根据地层条件,制作的个性化钻头时间,由目前的30~50天,缩短至3~5天。

3. 休斯公司“外传”

倘若故事到这里就结束,当然不足以全面的说明休斯公司的成功。

如果说,老霍华德休斯开创了一个全新的钻头时代,那么,他的继任者小霍华德休斯,则是在这个新时代的舞台上“狂舞”,赋予休斯公司更多的科技元素。

上世纪90年代,美国公众选出的过去百年最能代表美国精神的三位人物,一位是代表法治精神的乔治·华盛顿(George Washington)、一位是象征民主精神的亚伯拉罕·林肯(Abraham Lincoln) ,第三位就是小霍华德休斯(Howard Hughes Jr.),代表美国拼博创新的英雄气概。而“拼博创新的英雄气概”,显然不只是单靠造钻头实现的。

相较于钻头制造与石油现场服务的业务,小霍华德休斯更醉心于造飞机、拍电影等,用生命在拼搏。酷爱拍摄和飞行的小霍华德休斯于1930年拍摄电影《地狱天使》。拍摄中,他要求一飞机从距地面30米高度俯冲坠毁,由于现场无一飞行员敢于从命,小霍华德休斯亲自驾驶飞机,结果是“机毁”“人未亡”。1937年他驾机以7.5小时飞行记录飞越美洲,1938年他还驾机创91小时环球飞行记录。

如果只是这样单纯的“冒险”,当然不足以当选“最能代表美国精神的3位人物”。其“拼博创新的英雄气概”更在于为人类发展所作出的贡献。

1932年小霍华德休斯在加利福尼亚州建立的休斯公司飞机部门,创造了人类历史上多个第一:设计与制造了最大的水上飞机——Hughes H-4 Hercules Spruce Goose(休斯 H-4大力神云杉鹅)水上飞机(1944年),研制出世界上第一批军用“空对空”导弹—AIM-4 Falcon(“猎鹰”空对空导弹)(1956年)。

1934年小霍华德休斯更是得到当时美国总统罗斯福的接见,为美国陆军航空部队提供战机。尽管美国陆军驳回了休斯公司提供的H1式战机样机,选择了美国洛克希德(Lockheed)公司生产的XP38战机。但在后来,日本袭击珍珠港美军基地所采用的日本三菱重工公司生产的性能更先进的“零式”战机,与休斯的H1式战机基本相同,故历史学家认为日本三菱重工公司抄袭休斯公司的战机设计。

此外,小霍华德休斯还主持研制世界上第一台实用红宝石激光器(1960年);生产世界第一颗同步通信卫星(1963年);生产世界第一颗同步气象卫星(1966年)。还研制“测量员”号探测器,完成人类第一次完全可控的月球软着陆(1966年)。

小霍华德休斯的公司,还制造世界综合排名第一的武装直升机—AH(Apache,阿帕奇)64武装直升机(1982年)。人类第一个土星探测器,即Galileo(伽利略)无人土星航天器(1989年)。在2000年,世界上40%的在役人造卫星均是其公司生产的。

如果没有小霍华德休斯一生的“冒险”经历,也许休斯工具公司只是一家钻头公司,也许无法与推动人类社会的进步联系在一起。

为了纪念和致敬这样一位传奇人物,2004年马丁斯科塞斯执导了好莱坞大片——The Aviator(飞行家),该片以小霍华德休斯为原型,在2005年获得第77届奥斯卡金像奖的5个单项奖。

在回顾休斯公司的历史过程中,我们不难发现,它与油服巨头斯伦贝谢有着诸多不谋而合之处。在我们之前发布的《揭秘!从“石油圈”外的斯伦贝谢“秘史”看石油工业!》文章中,我们可以看到,斯伦贝谢公司之所以能保持全球领先的势头,原因之一是是其竭力涉足世界科技前沿尽可能多的领域,如战略核潜艇救援、探月飞行、互联网创立,以及集成电路与芯片研发等方面,为自身在石油业的创新进行高科技储备。

无论是斯伦贝谢也好,还是休斯公司,抑或是后来的贝克休斯,与其说他们是油服公司,不如说他们是立足石油圈的科技公司。

3. 后记

休斯公司为何百年来一直处于行业领先地位呢?对专利的重视以及科技创新是关键点之一。

1909年老霍华德休斯设计新钻头后就为其申请了专利。到上世纪30与40年代,休斯的钻头专利保护逐步走出20年的保护期,但由于公司不断开发新型钻头,使得新的钻头专利仍然有效地提升公司业绩,因此,休斯始终行进在“正向循环”的行业领袖公司的轨道上。

换言之,重视技术专利的引导与持续强调发明专利作用,勇于技术创新,是确保公司产品性能与质量始终居于世界前列的保障。

休斯公司的另一大“秘密武器”在于密切跟踪国际钻头行业动向,紧紧围绕石油现场的需要及时推出钻头新品,这是其发展壮大的重要保障。

我们可以看到,休斯公司在每个石油钻头结构转型的关键时刻,都及时把握时机,提出能跟上时代潮流的产品。例如1909年在世界上研制成第一个牙轮钻头、1927年研发出“碳化钨镶齿”刮刀钻头、1972年推出全球第一批PDC(聚晶金刚石)三刮刀钻头,并于2009年推出将牙轮钻头和PDC钻头合二为一的组合钻头,2017年研发出“可自动调整钻齿切削深度”的钻头。在国际石油钻头创新的每个关键点,休斯公司都不“落伍”,有自己的创新产品出现在国际钻井行业市场上。

当然,回顾国外企业的发展壮大之路,并非“崇洋媚外”或“妄自菲薄”,而是希望通过成功企业的发展轨迹能从中有所思、有所悟。而事实上,关于2012年休斯提出PDC钻头与井底岩石的切削原理,我国石油行业于1992年就提出PDC钻头切削原理假说。

2012年休斯提出PDC钻头与井底岩石的切削原理,“颠覆”了此前所有中外教科书的描述。此理论提出PDC钻头在井底工作时“间歇扭振”假说,即钻头与岩石之间“粘卡-滑移”过程理论。并且,基于此假说与理论,休斯于2017年推出“可自动调整钻齿切削深度”的钻头,即TerrAdapt型自调整钻齿切削深度钻头。

实际上,我国石油行业于1992年就提出PDC钻头切削原理假说,并且于1994年据此原理与假说开发一种新型钻具,以提高PDC钻头作业效率。

时间倒回1992年,中石油大港油田钻井研究院林忠、尹肇学高工推出自主研发产品,“悬浮钻井系统”,工作原理即休斯公司20年后才提出的钻头“粘卡-滑移”理论,利用所设计的弹簧机构,自动改变井底PDC钻头的钻齿切削深度,减轻井底PDC钻头的“扭振”,以及扭矩的变化幅度,以便改善钻头作业环境,延长钻头寿命,并且大幅度提高PDC钻头钻进效率。此钻具在国内3个油田现场试用10个井次,获得满意效果。

1994年,在大港油田科技处的主持下,石油大学(北京)吕英民、蔡强康(我国石油工业50年代与钱学森一同回国的3位留美博士之一)教授使用计算机非线性有限元法,对“悬浮钻井系统”进行钻进中的力学模拟,论证系统的可行性与合理性,最终证实此钻具的设计理论新颖独特,现场运行安全可靠,并且大大减小井底钻头的扭矩与振动。

然而,由于当时国内钻井科研成果评估的方法局限,例如,认为此钻具加装轴向弹簧后,使得钻井队进尺计量有误差,给钻井队的技术管理造成困难,故这项早于美国公司20年的同类技术发明被尘封在技术档案之中。

随着2017年休斯“可自动调整钻齿切削深度”的钻头推出,美方获得中方多年前推出同类产品的信息。美方表示愿意就此展开双方技术研讨,共同改进提高产品性能。中石油有关方面已初步得到有关信息,表示会派员启封技术档案,光大本系统科研成果。

对此,担负这项中美技术信息沟通的一位资深专家说,此事会成为中外石油科研人员技术交流的佳话,较长时间在国内石油行业传颂。专家指出,由于我国“石油人”的勤奋与聪明才智,从80年石油开发实践中,积累丰富石油钻头知识与成果。目前首要是提高技术人员的中英文技术成果总结能力与水平。这些钻头方面的技术与制造成果,只要应用现代科技方法加以归纳,便可与国际先进技术接轨,致使国内钻头产业接近或者达到国际先进水准。

总之,师夷之长技,亦不妄自菲薄。

未经允许,不得转载本站任何文章:

石油圈

石油圈