Enabling automation

Nabors has been improving upon and adding capabilities to its RigWatch Navigator software platform since the second half of 2017, based on experience gained from drilling more than 100 horizontal wells in the Bakken, Haynesville and Eagle Ford using the system. The software helps to eliminate more manual modes of conveying geosteering directions – such as phone calls or online messaging – by seamlessly incorporating geosteering decisions into the directional drilling workflow. Through Navigator, drillers receive automated directional drilling decisions and guidance every 90 ft.

“The logic in the software is maturing,” Mr Papouras said. “It is now taking into consideration multiple pieces of information, such as inclination, rotational trends and azimuth, as well as historical data from existing wells, to determine the optimal instruction to give to the human operator in order to achieve the planned well path.” For instance, if a change in drift has occurred at a certain depth in previous wells, the system will recognize a drift change is likely to occur as it approaches that depth again in a future well, and will modify its instructions.

“The system uses historical performance on previous stands to inform how you think you’re going to perform next and modify your assumptions accordingly,” he continued. “What we’ve been doing with Navigator is getting more effective historical information to inform what the instructions are going to be.”

Nabors has also extended the technology to link multiple parties within the geosteering workflow. For instance, any changes to the target are input directly into the system, and Navigator automatically updates the plan, which then becomes immediately available to any personnel involved in the geosteering process, Mr Papouras said. “It drives all these workflows into one system.”

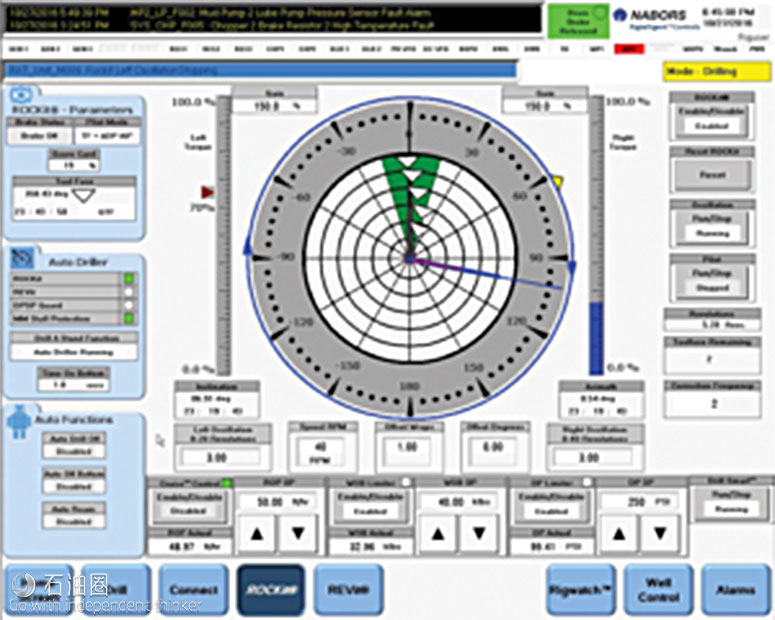

Building on the company’s experience in drilling automation, Nabors has also developed the ROCKIT Pilot drilling software, which is expected to launch commercially in Q3 this year. It uses downhole data to rotate the top drive quill position to automatically steer the bottomhole assembly and control sliding while directional drilling. It also takes instructions recommended by Navigator to automate the entire process of executing a slide.

“Navigator incorporates best-in-class practices of prepping toolface orientation, automatic driller usage and maintaining of the toolface,” Mr Papouras said. “Ultimately, this automation capability will enable Nabors to utilize the talent of expert directional drillers on higher-value activities than the execution of slides.”

Results on eight wells drilled in the Permian Basin from June to November 2017 show that the Navigator-Pilot combination performs as well or better than human directional drillers when evaluated against decision-making and execution KPIs, he said. “For instance, on the execution side, we measured things like ROP, toolface control, pre-slide time and burn footage, all of which saw improvements from historical offsets.” On the decision-making side, one measurable KPI was number of slides for a given section of the hole compared with a human directional driller. These were found to be similar.

Both ROCKIT Pilot and Navigator were designed to integrate with Nabor’s Rigtelligent drilling control system, which has been installed on a majority of the company’s rig fleet. By leveraging a common platform across the fleet, Mr Papouras said, it will be easier to integrate new hardware and enhancements onto rigs.

A complete package

Halliburton Sperry Drilling is preparing to launch the company’s first push-the-bit RSS in Q3 2018. To accelerate the development of this new technology, the company has mobilized its own drilling rig to fast-track the testing process without impacting operators’ wells. The new RSS is designed to be rugged, with a focus on improving capabilities on weight on bit, torque and RPM to work in areas where customers are driving for higher performance in tougher drilling environments – in unconventionals, deepwater and mature fields.

The system also features advanced diagnostic and prognostic predictability for preventive maintenance and improved reliability. “This is where the machine learning comes in and where the tool can learn to predict how long it can last when it’s experiencing this type of vibration, at this frequency, at this magnitude,” Mr Petpisit said.

However, the real differentiator is its intelligent and autonomous decision-making capability, focused on driving drilling efficiency and predictable well performance, he added. The functionality is provided by the drilling advisory system, powered by downhole data and integrated into the company’s drilling automation platform. “We’re going through a digital transformation,” Mr Petpisit said. “We’re building an enterprise architecture, and part of the architecture is the drilling automation platform designed to help operators reduce well time.” The new RSS uses advanced physics-based algorithms to calculate wellbore placement up to 1,000 ft ahead of the bit.

As of March 2018, the drilling advisory software that will drive the automation system has been used to drill eight onshore wells in Texas. In these wells, the software has consistently delivered wellbore placements of no more than 3 ft away from the planned target, according to Halliburton. The new RSS also provides better management of vibrations, which Mr Petpisit called “the enemy of drilling efficiency.” Sensors on the tool collect 1,000 data sets every second – such as, vibration and rotation measurements – which are processed in the tool at a high frequency and then placed into a global database for real-time decision making. “Tool failures modes can be correlated back to type, frequency and magnitudes of vibration,” he explained. “Understanding, identifying and mitigating these vibrations can reduce downhole tool failures.”

Sperry Drilling is working with Baroid, Halliburton’s fluid services business, on the BaraLogix autonomous drilling fluid measuring system and Halliburton Drill Bits and Services, Halliburton’s drill bit division, which are developing an intelligent bit that Mr Petpisit believes can improve RSS performance and wellbore quality. “We’re working together to deliver a solution where the driller can monitor hole cleaning, pressure management, directional control and vibration management all at the same time, while helping our customers maximize asset value through more barrels and lower costs.”

Customer-driven solutions

Amidst the industrywide downturn, service companies are striving to deliver both efficient and affordable directional drilling solutions, with most customers cash-strapped and hesitant to invest in bells and whistles. “To be able to play in the broader market, you need to have an offering that is very attractive to operators in terms of being economical to operate,” said John Clegg, Director of RD&E for Weatherford’s Drilling and Evaluation segment. “We are now in an environment of much lower oil prices, and that drives the whole market to look for more budget-friendly, simple, reliable, lower-cost-to-operate tools.”

In response to this market need, Weatherford is gearing up to deliver a new-generation RSS that can be economical to deploy at $50/bbl. First commercial trials are expected in 2018. The design incorporates features such as variable wellbore direction control, which enables drilling of curve and lateral sections with the same tool while minimizing tortuosity and the risk of stuck pipe.

Customers, Mr Clegg said, are now demanding high-performance tools that enable drilling of longer laterals – in some cases, up to 20,000 ft – and address other wellbore challenges, including narrow pressure windows. The new RSS has a large junk slot area and a minimal number of contact points with the formation, which also reduces the chances of stuck pipe, he said. Further, the tool is designed to be compatible with any drill bit on the market.

The RSS is also built so that everything on the outside of the tool rotates with the bit, thus eliminating non-rotating sleeves or other non-rotating elements, “which can be a source of trouble,” he said. “Also, it’s designed so that there is no full gauge element in either stabilization or in terms of the steering head itself anywhere on the tool. Everything on the tools is smaller than the nominal hole size.”

Although Weatherford’s RSS follows the same design principles of other push-the-bit tools on the market, the key differentiator lies in its much greater variable control of the wellbore direction. “It adds a lot more refinement in terms of proportional control, allowing any trajectory to be drilled accurately,” Mr Clegg said. The control system is designed to work at any inclination and to enable vertical or horizontal drilling with the same tool.

Weatherford began designing this RSS in 2016, with preliminary testing conducted in early 2017 in the US. The company expects to run commercial trials with a national oil company in the Middle East this year.

石油圈

石油圈