Turbodrills reduce well time and deliver lower cost per foot in hard and abrasive formations

Downhole turbines are a solution in hard and abrasive formations, otherwise inaccessible with conventional motors.

Drilling through hard and abrasive formations presents significant and unique challenges for operators. “Hard rock” is commonly defined as rock with “confined compressive strength greater than 20,000 psi.” Drilling in this environment is often associated with low ROP, high vibration, increased risk of downhole BHA component failure, and frequent trips for bit and mud motor replacement. All of these have significant impact on increasing the cost of drilling operations.

Quite often, in these harsh environments, rotary assemblies and bottomhole assemblies (BHAs) consisting of positive displacement mud motors (PDM) and polycrystalline diamond compact (PDC) bits do not deliver the run lengths and reliability necessary to be economical.

In these situations, downhole turbines (turbodrills), are often overlooked mistakenly as a viable solution to these drilling challenges. Frequently, operators reason that turbodrill operating rates are too high and opt instead for a conventional mud motor, due to lower price and wider availability. However, in many cases, this is proven to be false economy. Turbodrills offer several benefits that make them especially well-suited for drilling hard and abrasive formations, and allow them to deliver much better economic performance than other systems.

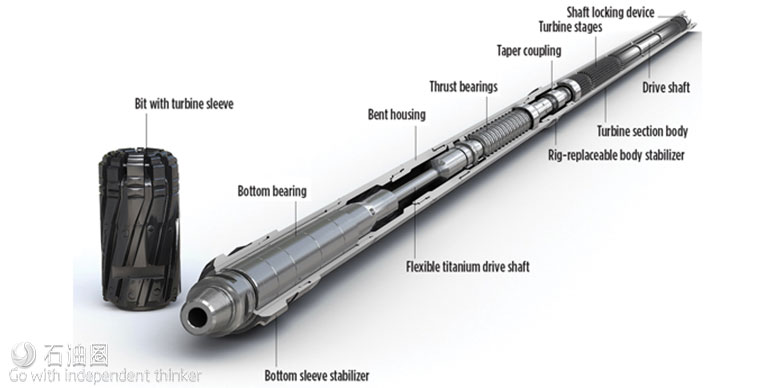

Turbopower turbodrills from Halliburton Sperry Drilling (Fig. 1), as an example, offer several unique features that enable operators to drill more efficiently through hard and abrasive formations, to reach target depth (TD) in fewer runs, eliminating nonproductive time (NPT) and lowering cost-per-foot.

POWER FOR INCREASED SPEED

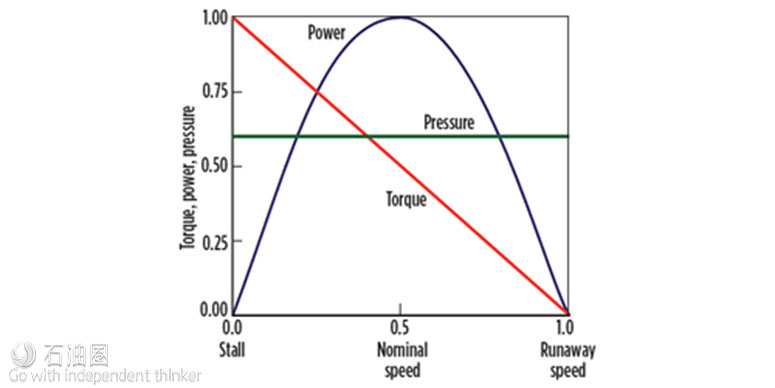

Turbodrills are extremely powerful drive systems, capable of reliable operation over extended periods of time in the harshest drilling environments. Given equal hydraulic conditions, turbodrills generate much higher downhole drilling power than any other downhole drive system, due to the increased efficiency of the turbine blade drive system at converting hydraulic energy into mechanical rotational energy at the bit. Figure 2 illustrates the power delivered by a turbodrill vs RPM and pressure. Power input to a turbodrill is equal to pressure multiplied by flowrate; power output is equal to torque multiplied by angular velocity (or rotational speed). Since RPM and torque are inversely proportional, torque will vary from maximum at stall speed to zero torque at runaway (maximum) speed. For a given flowrate, weight on bit (WOB) of a turbodrill BHA is controlled to keep the turbine speed within a range around the maximum power point range, which, theoretically should result in the highest ROP.

This high-power output, primarily in the form of high RPM with relatively low torque, when combined with the low depth of cut grinding action of a diamond impregnated bit, makes for a very efficient drilling process through hard and abrasive formations. With no moving parts in contact, except for bearing surfaces and as a result of its all-metal construction, a turbodrill will continue to operate at peak efficiency over an entire run and be unaffected by conditions that typically degrade PDM performance, such as high temperature and stator wear. This operational efficiency and durability allows operators to maintain a BHA on bottom, drilling for longer lengths of time and significantly reducing NPT related to trips for bit and motor replacement. Turbodrill runs in excess of 300 hr are routine.

SYSTEM MATCHED FOR CONTROL

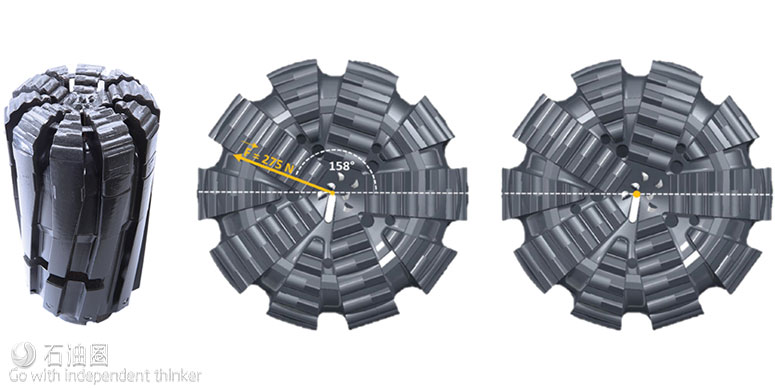

Turbodrills matched with diamond impregnated bits (Fig. 3) have superior tool face control, compared to positive displacement motors with PDC bits. They are characterized by a concentric and axially balanced design, leading to negligible internal vibration that helps prevent measurement-while-drilling (MWD) and other BHA component failures. Due to lower reactive torque and low internal vibration, tool face fluctuations are minimal, allowing for a consistent and predictable tool face, to improve steerability and sliding ROP. To prolong bit life, the vendor offers customized bit design for any application through its unique Design at the Customer Interface (DatCI) drill bit service. With the right bit design, the result is a smoother, more concentric wellbore with lower tortuosity, reducing the need for wiper trips and problems running casing, while improving hole cleaning and logging conditions.

ENGINEERED FOR STRENGTH AND VERSATILITY

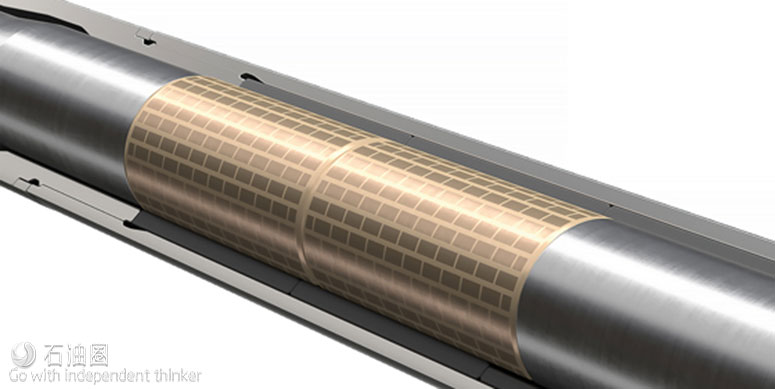

Turbopower turbodrills incorporate the latest advancements in bearing design, including tungsten carbide insert (TCI) radial bearings (Fig. 4) and PDC diamond thrust bearings (Fig. 5), resulting in a mean time between failure (MTBF) value of more than 8,000 hr. They are available in four tool sizes to cover a range of hole sizes from 55/8-in. to 171/2-in.

Utilizing a 50% reaction axial inlet blade profile, which is efficient over a wide flow range allows the use of a single-blade design in almost all applications with a single power section that reduces handling time, increases safety, lowers repair and lost in hole (LIH) cost, as well as permits placement of logging while drilling (LWD) and directional sensors closer to the bit. Other turbine operators may use many blade designs or even multiple power sections for the same application type.

PATENTED DESIGN MITIGATES LIH INCIDENTS

In hard and abrasive applications with a high risk of bit sticking, Turbopower turbodrills feature a Halliburton-patented Anti-Bit Sticking Design (ASD) bearing section to prevent bit sticking. Designed as an improvement over existing downhole clutch mechanisms, the ASD turbine introduces no additional mechanical parts downhole, Fig. 6. When configured with a short-gauge pin up bit, the ASD minimizes bit contact with the wellbore, reduces chances of lost-in-hole incidents due to bit sticking, and improves ability to jar free, thus significantly reducing NPT and well time.

Since its introduction in 2009, the ASD turbine has been used in numerous locations globally with more than 285 runs and nearly 120,000 ft drilled. Between 2009 and 2016, zero ASD turbines were lost in hole due to bit sticking, while industry data estimate three to four turbine BHAs with alternative bit sticking mitigation designs are lost in hole each year.

DIRECTIONAL CONTROL AND STEERABILITY

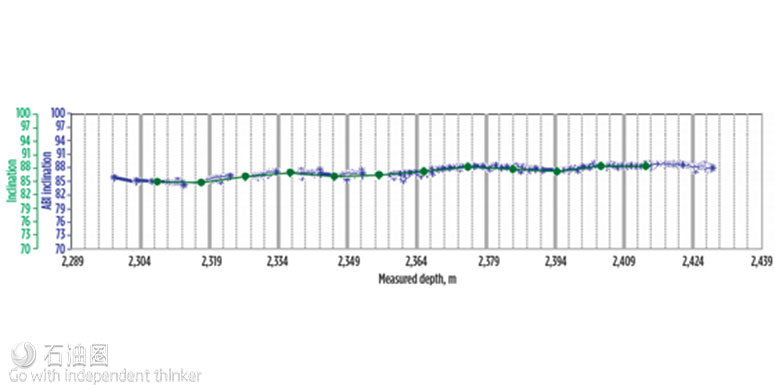

For precise directional control and steerability while drilling, the service company offers the industry’s first and only turbine with At-Bit-Inclination (ABI). With inclination sensors closer to the bit, operators can make directional drilling decisions faster and more accurately place well bores in the planned location, Fig. 7. Turbodrills with ABI reduce down time for wellbore correction. Figure 8 shows an example of a Turbopower ABI turbine, run in tandem with MWD while drilling a hard, abrasive lateral section. The ABI inclination tracks comparably to the MWD inclination. In this case, the customer was able to react quickly to formation changes and maintain the wellbore in the optimum location throughout the reservoir.

LOWER COST-PER-FOOT

There are good reasons why Turbodrills deliver lower cost-per-foot for operators drilling in hard and abrasive formations. It is important to analyze the total cost-per-foot for drilling the section and not just the drilling cost-per-foot for each run. Often overlooked is the downtime associated with frequent trips for bit and /or mud motor replacement, back reaming due to poor hole quality, and NPT due to BHA component failure, which can significantly affect results of the analysis.

Qatar case study. In one instance, a customer operating in deepwater Qatar called on Halliburton Sperry Drilling to provide a solution to drill through the hard and abrasive pre-Khuff formation. This customer had made six runs using a combination of mud motor and rotary assemblies with a PDC bit, and had drilled only 852 ft (260 m) in two weeks, at a cost-per-foot greater than $3,900. The service company engineered a drilling solution including a turbodrill matched with a diamond impregnated bit, to drill the remaining 1,492 ft (455 m). Results shown inFigure 9 indicate that the section was drilled to TD in four bit runs, at a cost-per-foot of only $1,846; that is a cost-per-foot reduction of more than $2,000/ft. The final customer savings by utilizing Turbopower Turbines to complete the section was $3.1 million, compared to conventional drilling applications.

India case study. In a remote location in central India, Oil and Natural Gas Corporation Ltd (ONGC) was exploring the hydrocarbon potential of Vindhyan field. The primary objective was to directionally drill a 3,680-ft (1,122-m), 81/2-in. hole section through extremely hard siltstone/limestone and abrasive sandstone formations known to cause poor drilling performance, while hitting all targets within the required radius. Based on experience with offset wells in the area, a lengthy time period of 65 days, with ROP of only 3 ft/hr, and a minimum six bit trips, was expected to complete the section.

Seeking to improve drilling efficiency, ONGC required a drilling solution that would eliminate bit failure and extra trips while improving ROP and drilling performance. Technical experts collaborated with ONGC and, along with bit experts, developed an engineered drilling solution designed specifically for success in this hostile environment. To provide the required steerability, lower vibration and improved ROP required for this challenge, Sperry deployed a 63/4-in. turbodrill. Utilizing drilling optimization software to conduct rock strength analysis, a customized diamond impregnated bit was designed to specifically match the steerable turbodrill assembly.

As a result, the operator successfully drilled the section 3,680 ft from kickoff to TD, successfully hitting all targets within 6.6 ft. Section TD was reached in only three runs, with zero NPT, setting a new record for Vindhyan field by helping ONGC maximize asset value by saving 32 days of rig time valued at approximately $650,000. Furthermore, the turbodrills, utilizing customized diamond impregnated bits, enabled the entire 81/2-in. section to be drilled in just 371 hr, at an average ROP of 10 ft/hr—three times the ROP seen on offset wells.

SUMMARY

Turbodrills offer high mechanical horsepower, speed and reliability, combined with temperature and pressure immunity, low vibration and excellent steerability to deliver long run life, and superior hole quality. They are engineered to help operators maximize asset value by reducing well time and lowering cost per foot in hard and abrasive formations.

石油圈

石油圈