Optimizing RSS performance

Service providers are also working to improve the vibration tolerance of their RSS systems, particularly in environments like Brazil’s pre-salt and mountainous areas like the Rockies and Andes. Vibration can be a particularly tough challenge in those environments. The latest addition to Halliburton’s GeoPilot point-the-bit RSS platform, the GeoPilot Duro, was released in November 2016 to drill in vibration-prone environments. The tool’s bearings and electronics have been ruggedized to increase its shock and vibration tolerance so that “we can push the envelope of how we can operate this tool and get higher ROP and stay in the hole,” Mr Bond said. In addition, its stabilizers have been redesigned with deeper channels to increase the flow-by area by 73%, reducing cuttings accumulation around the tool for better hole cleaning.

However, such mechanical changes won’t, on their own, deliver better vibration management, Jeremy Greenwood, Chief Global Advisor for Drilling Performance, said. “You have to know what the optimum drilling parameters need to be and the various risks and challenges of drilling in that environment, zones that may produce high vibration, zones that are difficult to steer in and zones that are unstable.” To that end, the GeoPilot Duro is automatically deployed with pre-job engineering and real-time monitoring through Halliburton’s ADT Optimization service. With the addition of the ruggedized tool, upfront planning and real-time monitoring, the company is able to expand the operating window of the service. The operating RPM limit is increased to 300 RPM while the operating range for high vibration has been increased by between 33% and 100%, according to Halliburton. The new limits enable wells to be drilled faster while helping to significantly reduce potential nonproductive time.

The service monitors for vibration – particularly stick-slip and whirl vibrations – as well as hole cleaning, torque and drag. During pre-job modeling, the well plan and drilling parameters are input into the system to identify potential challenges and ways to address them. “We want to identify what our best performance could be – optimum ROP, optimum hole cleaning and most efficient trajectory construction – so that we hit the target with no corrections and little time spent adjusting the trajectory,” Mr Greenwood said.

When drilling begins, the models are updated with real-time information. If the data matches up with the model, it lets the company know they’re seeing optimum performance. “If we start to see a deviation between the real-world responses and the model, we know that something’s happening downhole that we need to respond to. We can then diagnose the cause of the difference between our measurements and the assumptions in the model and make modifications to the drilling process to optimize the performance,” he explained.、

Sensors in the GeoPilot itself, including accelerometers, gyroscopes and magnetometers, indicate shock and vibration presence and severity. This data, taken in conjunction with surface data, is used to determine the particular mechanism of vibration that’s occurring and its cause, so the right corrective action can be taken, Mr Greenwood said. Knowing exactly when and how vibration occurs and with which drilling parameters allows the company to run the tool at the highest ROP possible without inducing vibration.

The GeoPilot Duro RSS service was provided for an operator in Latin America who wanted to drill a salt section in a single run. According to Halliburton, the operator had planned to drill the well in 10 days, but the GeoPilot Duro and associated services enabled it to be drilled seven days, saving the operator three days in rig time.

Power for Performance

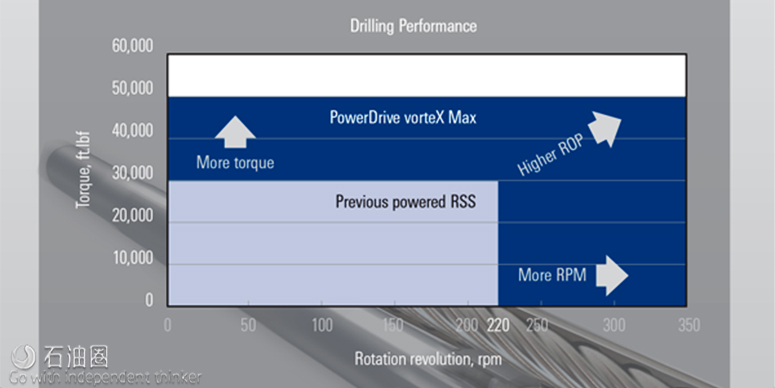

Boosting ROP and cutting down drilling times have been major drivers for Schlumberger’s RSS development. In Q1 2017, the company commercialized the newest entry to its PowerDrive RSS portfolio, the PowerDrive vorteX Max. The high-powered system combines the high-torque and RPM capabilities integrated with advanced modeling through its IDEAS integrated dynamic design and analysis platform. “It unlocks a higher ROP and, at the same time, it optimizes the power section through advanced modeling,” Juan Restrepo, RSS Product Champion, said. “This provides a very robust system.”

The tool’s power section converts mud hydraulic power into mechanical energy, which translates into higher on-bottom ROP from the added RPM and a higher weight-on-bit capability. The company states that it is capable of increasing RPM by nearly 60% compared with a standard RSS, according to advanced modeling, prototype lab analysis performed by Schlumberger, as well as field experiences from land drilling operations.

As an add-on service, pre-job modeling with the IDEAS software allows Schlumberger to optimize the performance of the complete drive system and assess for drilling and hole conditions impacting RSS performance. The software, which was launched in 2011, runs 4D, time-based simulations that capture the entire drillstring and wellbore geometry in order to predict and optimize BHA performance and life. The software can calculate the performance of a variety of bits and RSS tools in a range of formations and rock types. “This modeling provides operators with the confidence that they can efficiently make TD,” Mr Restrepo said.

The system also has an autosteering function that holds the desired inclination and azimuth without input from the directional driller. Typically, the directional driller tracks the inclination and azimuth and sends a downlink to change the settings if it becomes necessary – for example, in the presence of an interbedded formation. This RSS is able to respond on its own to maintain the desired direction, Mr Restrepo explained. “Having the tool just decide itself represents a change in the role of the directional driller,” he said. “Instead of executing, their role can move to monitoring, to ensure the tool is doing what it’s supposed to do. That translates to higher performance and consistency because it eliminates all these commands, downlinks and interpretations.” With a complete direction and inclination package, the RSS is able to provide autosteering for both inclination and azimuth, which is a relevant automation step from the earlier inclination closed loops.

Over the past 12 months, the PowerDrive vorteX Max high-powered RSS has been used in 80 wells for Parsley Energy in the Midland and Delaware basins. Preliminary results from this 80-well campaign indicate that the operator was able to reduce the average number of drilling days by 17% compared with the previous year. The operator has also reported a 30% reduction in the average total drilling cost per lateral foot, according to Schlumberger.

Another RSS from the PowerDrive platform, the Orbit, which was commercialized in 2014, was developed for performance drilling in long runs both on land and offshore. One of the tool’s primary differentiating features is its metal-to-metal seals – evolving from the use of elastomer seals, Mr Restrepo said. “When you have metal-to-metal seals, you increase resilience,” he added.

The metal seals are able to tolerate aggressive oil-based muds and complex fluids in a way that elastomer seals cannot. They’re also able to withstand higher temperatures, whereas the performance of elastomer seals is affected by its chemical interaction with drilling fluids. “Rubber is going to be affected when you start using oil-based muds, or you’re running in high temperatures, or you’ve got high solids content,” he said. “If you remove the weakest link from the equation, then you can start pushing on higher parameters such as RPM.”

In 2016, the PowerDrive Orbit RSS was run in an 8 ½-in. hole for Laredo Petroleum in the upper Wolfcamp in the Permian. The operator had previously used conventional motor BHAs in this field, which were challenged in extended lateral wells due to drag. When Schlumberger deployed the PowerDrive Orbit, it was able to drill a 13,602-ft lateral in a single run, with an average ROP of 125 ft/hr. It drilled for a total of 108 hours.

In late 2016, the system was deployed for Eclipse Resources in the Utica. It was run with a Smith Bits PDC bit and Schlumberger’s TelePacer modular MWD platform in an 8 ½-in hole. In this run, the BHA drilled an 18,752-ft lateral in a single run, in a well with a total depth of 27,048 ft. The system achieved an average ROP of 118 ft/hour and was run for a total of 157 hours. Like the PowerDrive vortex Max, this system has autosteering capabilities. “So for most of those hours, the tool was self-steering and didn’t really require the intervention of the directional driller because the tool is holding both inclination and azimuth through these long laterals,” Mr Restrepo said. He added that the BHA remained in the geological window during the entire run.

Getting more out of each run

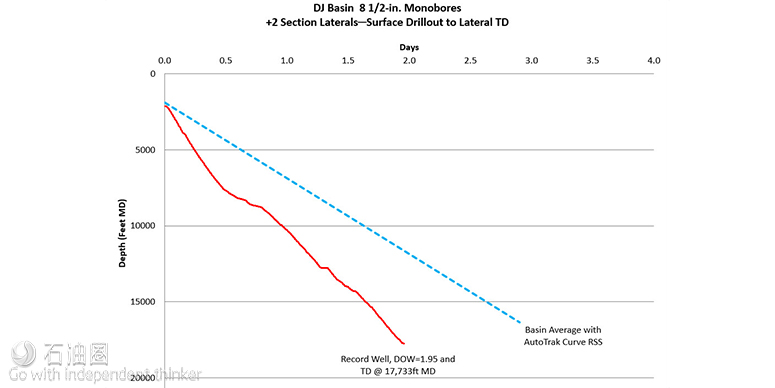

The shale boom in the US has driven the development of rotary steerable systems that can drill both high doglegs and long lateral sections, such as Baker Hughes’ AutoTrak Curve RSS. Since the system’s launch in 2013, it has been used in increasingly long runs, often to drill the entire vertical, curve and lateral sections of a well in a single run, Denise Azuaga Livingston, Automated Drilling Systems Global Product Manger, said. “If you can save trips and reduce the number of days it takes to drill the vertical portion of the well, or the curved section or lateral, and do that with one BHA, it’s usually the way to go.”

In early 2017, the AutoTrak Curve RSS was used to drill the vertical, curve and lateral sections of an 8 1/2-in. monobore well in a single run through the Niobrara formation in the DJ Basin in Wyoming. Using the AutoTrak RSS in the 6 ¾-in. size, along with a Baker Hughes Navi-Drill Ultra XL45 motor and an 8 ½-in. Talon Force high-velocity drill bit, the operator set a basin record by drilling 15,261 ft in 1.95 days. It also achieved a daily footage record of 8,267 ft in 24 hours.

Prior to deploying the AutoTrak RSS, the operator used conventional steerable motors, and average daily footage in the area was 3,194 ft, with an average time of 5.2 days for surface drillout to total depth.

Baker Hughes deployed a BHA consisting of its AutoTrak RSS, motor and bit and switched from a water-based mud to an oil-based mud after kickoff. The entire section was drilled to a TD of 17,857 ft in a single run, with an on-bottom ROP average of 443 ft/hr. The operator met the planned trajectory of 10°/100 ft build-up rate.

This operation set a basin spud-to-TD record time of 3.5 days. It also represents a 33% decrease in the operator’s drilling time, compared with offset wells.

A key feature that enables the system to drill long runs efficiently is its near-bit sensors, Ms Livingston said. “The near-bit inclination sensors allow the AutoTrak Curve to better predict BUR ahead of the surveys from the MWD and to precisely control TVD in the lateral section, improving wellbore quality, reducing tortuosity and minimizing torque and drag in long horizontal sections. In addition, by having vibration sensors near the bit, you can quickly identify any drilling dysfunctions close to the bit. As a result, you can proactively mitigate them and significantly improve your drilling efficiency.”

In addition, the continuous proportional steering mechanism, a cornerstone of the AutoTrak portfolio of RSS tools, works to steer the well in the desired direction, resulting in a smoother and less tortuous borehole. The RSS has three pads mounted equidistant from one another that are always working, Ms Livingston said, rather than being either on or off, as is often the case in push- or point-the-bit RSS systems.

“A lot of other systems use an on-and-off steering mechanism that is almost like a motor,” she said. “You’re steering or you’re not steering. Continuous proportional steering is always working toward your directional goal.” The continuous proportional steering mechanism doesn’t have to be run with a particular type of mud or fluid, nor does it need a specific pressure drop across the bit, nor a particular bit type to deliver its directional control, she added.

石油圈

石油圈