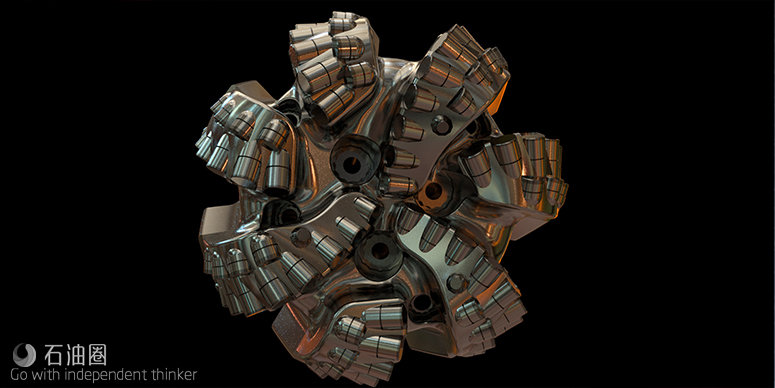

Stega™ Efficient Layout Technique,A new fixed cutter bit feature

Cutter engagement is critical in determining forces on a drill bit. The Stega layout technique enables Halliburton to provide operators with drilling efficiency gains of more than 10% in some applications, simply by a change in cutter-location—with no loss in diamond volume or durability of your cutting structure. It is particularly useful in hard and abrasive conditions, where It matters how much area of a cutter can be engaged into the formation with the least amount of force being applied.

Unique customized layout

Typically, things like cutter size, blade count, and cutter backrakes are manipulated to mitigate challenging drilling environments. The Stega layout technique is unique in that it allows you to incorporate PDC cutters into a fixed cutter bit’s design; thereby, maximizing efficiency when the back-up cutter comes into contact with the formation being drilled. This is accomplished by strategically moving back-up cutting elements along the bit profile to take advantage of the bottom hole pattern created by the primary cutting structure.

The layout can be customized for specific applications to ensure the load is successfully removed from the primary cutting structure, without sacrificing overall efficiency or rate of penetration (ROP). Drilling costs are reduced by extending the life of the main cutting tool due to a highly efficient engagement of the backup cutters. And, if a primary cutter wears out or breaks, the back-up cutters’ engagement is automatically converted to that of a primary cutter with the same ROP capability.

Leveraging DatCI™

This is one more way that Halliburton’s Design at the Customer Interface (DatCI™) process is rapidly optimizing each drill bit helping to bring the solutions you need anywhere, anytime around the world.

A tested, field proven solution

We have conducted simulations along with lab testing to identify the most innovative techniques available for cutter placement. As a result, operators around the world are drilling faster and farther while retaining durability and high ROP. Look for this new feature commonly used in our dual row bits (“D” series), distinguished by the back-up cutters not being directly behind the primary cutter on the same blade.

In the Wolfcamp formation of West Texas, where horizontal drilling benchmarks are well established, one operator wanted to improve efficiency by drilling the 8-1/2-inch curve and lateral section in a single run, when two bottomhole assembly (BHA) runs typically were required. Offset bit performance had improved to 6,033 feet (1,839 meters), drilled at 80 feet/hour (24 meters/hour), but still required two runs to complete the interval.

Halliburton recommended applying the new Stega™ effcient layout technique to optimize cutter layout on its existing GTD64C bit design. Delivered through the Design at the Customer Interface (DatCI™) process, the Stega feature determines the specific location of polycrystalline diamond compact (PDC) cutters in an optimum bit design in order to maximize efficiency when backup cutters contact the formation being drilled.

The new 8-1/2-inch GTD64DC bit with the Stega efficient layout feature was run in at 8,761 feet (2,670 meters) measured depth (MD), drilling the entire curve and lateral to 17,244 feet (5,256 meters) MD in a single run and in 89.25 hours. Achieving single-run footage of 8,483 feet (2,586 meters), and an average rate of penetration (ROP) of 95 feet/hour (29 meters/hour), the GTD64DC bit with the Stega design nearly doubled the ROP and run lengths compared to the average of all offset competitor bits, and drilled approximately 2,400 feet (732 meters)farther at an ROP that was 15 feet/hour (5 meters/hour) faster than the next-best offset (a Halliburton design without a Stega feature).

The Stega efficient layout technique improves the bit’s drilling efficiency by strategically changing cutter positions and optimally offsetting the backup cutters. This optimized cutter placement is made possible through Halliburton advanced bit/rock interaction modeling.

Our latest proprietary and patented model is proven through rigorous lab and field trials.

Using the DatCI process, which brings custom solutions to specific applications, the Stega feature can be applied during bit design to optimize cutter engagement and improve drilling performance for the specific application at hand.

Whether trying to drill faster with no loss of durability, or farther while retaining high ROP,the Stega efficient layout feature is proving to be an effective design solution in a range of applications around the world.

Halliburton PDC bits designed with the innovative Stega feature are optimized for maximum cutter efficiency when backup cutters come into contact with the formation. By strategically changing backup cutter location to take advantage of the bottomhole pattern created by the primary cutting structure, the customized layout optimizes backup cutter engagement without compromising cutting structure durability or toughness. As a result, even in applications like the Wolfcamp formation, where performance benchmarks have been established, PDC bits designed with the Stega feature continue to deliver drilling performance improvements with longer runs and faster penetration rates.

The Stega™ efficient layout feature strategically positions backup cutters along the profile to remove load stress from the primary cutting structure and ensure highly efficient backup cutter engagement for greater footage and faster ROP.

石油圈

石油圈