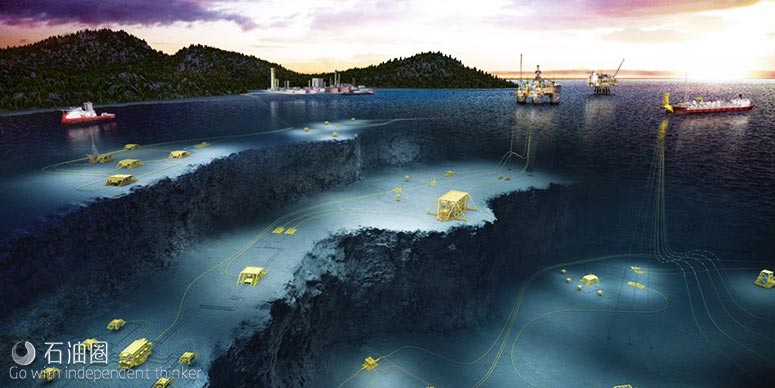

With many of the easily accessible stores of hydrocarbon energy having been recovered, the world’s offshore exploration activities are migrating into exceedingly hostile environments and pushing the boundaries of technology and materials.

The drive to push the boundaries of capabilities within the offshore oil and gas industry comes with challenges on two fronts—those of internal origin and those derived from external sources.

Internally, more and more pipelines are being required to operate at temperatures that reach or exceed the limits of traditional construction materials. Depending on the service, pipelines must be able to withstand increasingly high operating temperatures or the extreme cold conditions associated with arctic exploration.

Pressure limits also are being pushed just as demand rises to transport increasingly sour fluids.

Externally, the push is on to operate pipelines in deeper waters and increasingly hostile environments with bigger waves and stronger, more complex currents. These activities are often taking place in more isolated locations with dwindling amounts of supporting infrastructure while facing the possibility of significant environmental hazards such as icebergs or unsurvivable storm conditions.

Challenges and design considerations

Deepwater pipelines are exposed to high external pressures that require thicker pipe to withstand the subsea pressures and the stresses they are subjected to during installation.

However, the added weight of the thicker diameter pipe together with the length of the catenary when the pipe is laid in deepwater environments has led to challenges associated with the tension capacity of pipelaying vessels and their ability to withstand the bending stresses that may result in collapse or buckling.

The tension capacity of current vessels significantly limits how deep pipelines can be laid; as such, water depths are currently capped at about 3,000 m (9,843 ft) for traditional steel pipelines.

To go beyond these depths, new installation techniques, increased tension capacities from lay barges or alternative materials will be required.

Once deepwater and cold-climate pipelines are installed, operators face challenges of flow assurance due to the formation of hydrates or plugging from wax deposition. In fact, managing the flow assurance and integrity of assets that are difficult to access presents its own challenges, let alone those that also are exposed to risks from extreme environments. Pipelines operating in frigid climates face extreme storm conditions, which can affect their structural integrity, and icebergs, which can result in mechanical damage, particularly to their risers.

There are ways to mitigate these potential risks. Pipelines can be buried beneath the seabed or covered with protective concrete “mattresses,” and rigid steel risers or catenaries can be replaced with flexible risers that are designed to disconnect from FPSO units when icebergs approach or when extreme storm events threaten.

However, pipelines situated in deep water or remote areas face challenges associated with a lack of supporting infrastructure. Each engineering project will have its own specific challenges which, to manage costs and maximize environmental performance, are best addressed in a holistic manner throughout the design, installation, operations, life-extension and decommissioning stages.

The technology that is immediately available to an operator and the associated financial risks often have greater influence on which solution is selected than does the promise of innovation, largely due to the time it takes to test and validate new technology.

Similarly, technically challenging projects with longer gestation periods more readily lend themselves to exploring the application of new technology.

New technologies

With oil revenues in decline the greatest barrier to innovation and its implementation is cost. Nowhere is that more true than with projects located in frontier areas.

Nonetheless, technical innovation continues to be a central focus for subsea pipeline owners as they explore operations at unprecedented depths. In part, the drive toward emerging technologies has been brought about by the limitations of traditional engineering materials and technology; simply put, the industry is at the extremes of the existing envelope of capability, and the application of new design techniques along with exotic materials is necessary to achieve the industry’s goals.

However, just as the materials and designs in use today needed to be tested and qualified prior to being used in current operating conditions, new technologies need to undergo the same due diligence: They need to be tested, qualified and verified as fit for service while also having their operating characteristics tested and verified to ensure accurate system design and performance assessment.

Often, new technologies require a whole new set of test parameters to be developed along with new test methodologies, which themselves need to be assessed in detail prior to their application. All of this makes new technology expensive to develop. The processes can take years to complete, but they are essential to keep the engineering and financial risks at acceptable levels.

Some new technologies that have been implemented in deepwater fields include subsea boosting and processing. These technologies have allowed many reservoirs to be more economically developed while reducing the risks of damage to assets from adverse weather conditions on the surface.

Subsea boosting provides the pressure needed for the risers to transfer production fluids from the reservoir to the surface, thereby increasing the recovery volumes from mature wells and making viable the production of fields that may have been previously considered marginal.

Subsea processing is being implemented in several deepwater fields to separate the oil and gas phases and remove water and sand, thereby reducing the amount of fluids that need to be transported to the surface. This improves the efficiency of flowlines and risers by supporting a single-phase transportation of production fluids, and it reduces or eliminates the need for the chemical injections that control the formation of hydrates.

Subsea processing also can allow the operator to maintain operations during extreme weather conditions on the surface, and it reduces the risk of damage to the asset during such an event.

To support asset-integrity management programs, the industry is exploring the use of AUVs, which are docked and recharged subsurface to perform routine visual inspections, freespan pipe monitoring and cathodic protection surveys that detect erosion.

In some cases, AUVs could replace ROVs and their support vessels, potentially reducing cost and improving integrity management practices and maintenance activities.

Composites

Pipelines also are undergoing a technological evolution with the emergence and application of thermoplastic composite pipes.

The real innovation is that the pipe is a true composite pipe rather than a reinforced thermoplastic pipe. The reinforcing fibers are embedded in the composite matrix, resulting in a solid pipe wall, whereas in a reinforced thermoplastic pipe the fiber reinforcement tapes are wound around the liner pipe.

This is similar to traditional fiber-reinforced plastic pipe, but it uses a high-performance polymer as the matrix rather than a thermoset plastic such as epoxy. This advance produces a collapse-resistant pipe that can operate at a wider range of temperatures. It is also less brittle and less susceptible to the problems associated with sour service operations and corrosion.

When compared with traditional flexible pipes, the new reinforcement materials can improve structural performance, reduce fatigue and improve a pipeline’s compatibility with the fluids it is moving, reducing its reliance on the chemical scavengers and inhibitors that are injected to control the composition of the bore fluids.

The reduced mass offers engineers lower connection loads and, ultimately, simpler installation in ultradeep water.

The improved structural performance and increased resistance to corrosive liquids does come at an engineering cost, including a significant increase in the bending stiffness of the pipe and its minimum bend radius, both of which have implications for system designs and installation procedures.

Additive manufacturing

Another exciting emerging technology is the use of additive manufacturing for fabrication of subsea equipment. Since deepwater processing facilities require thick-walled vessels to contain pressure, equipment such as gravitybased separators have become very large and difficult to transport when fabricated using solid steel plate.

In fact, the size of today’s subsea separation equipment is often limited by the capacity of the lifting equipment during installation rather than the performance that is required for separation.

Additive manufacturing can be used to build plates constructed in different shapes such as 3-D honeycomb lattices to provide a high strength-to-weight ratio when compared with solid steel plate.

The additive manufacturing process takes a 3-D model of an object stored in a computer and translates it into very thin layers. It builds the object by adding one layer at a time, stacking up material until the object is complete.

The technologies associated with additive manufacturing have progressed to support component manufacture, moulding applications and structure repair. These advancements have been enabled by significant innovation in materials (e.g., metal and thermoplastic powders, wire, resins and composite materials) and binding sources (e.g., laser melting, electron beam melting, photopolymerization and chemical reaction).

One of the related short-term opportunities for the subsea industry appears to lie in the ability to rapidly generate or repair often-replaced or obsolete components from aging assets.

But just as additive manufacturing offers an opportunity to customize materials, these variations from solid materials can compromise the structural integrity of an asset in ways that would be new to the industry. Clearly, a deeper understanding of the benefits and barriers to adoption is required.

石油圈

石油圈