Dueling Tensions For Deep Water

As the majority of shallow-water reservoirs have been discovered, deepwater E&P is at the forefront of the oil and gas industry. With deeper waters, operators and subsea installers face new challenges to deploy longer length, larger diameter and heavier subsea products like flexibles, umbilicals, flexible jumpers and subsea power cables. The increased size of deepwater subsea products requires higher holdback tensions than previously required in more shallow-water fields.

Aquatic, an Acteon company, has been working closely with its clients to modify and engineer changes into its current flexible-laying equipment fleet to develop quicker and cost-effective solutions that answer these new challenges and deepwater project needs.

Increasing overall holdback tension

One of Aquatic’s tools for deepwater installation operations came from a North Sea project requirement, which required tensioners that could provide more than 50 Te of holdback tension during deployment of an umbilical. Aquatic’s in-house electrical, hydraulic and structural engineering teams designed a tool to connect two 50 Te tensioners together in series to increase the overall holdback tension to 90 Te.

How is this achieved?

The 50 Te tensioner is primarily a hydraulic system, which uses a hydraulic power unit (HPU) to power the machine. The HPU uses a 132-kW electric motor to drive a hydraulic pump, which delivers hydraulic fluid to the tensioner tracks to provide holdback tension during handling. The hydraulic flow and pressure is provided and regulated by a remote control system, which is operated by trained offshore service personnel. The remote control system monitors the tensioner’s safety system, holdback tension, track pressure, track and lay speed, lay distance, hydraulic flow rates, emergency stop system status and many other operational parameters.

To achieve a dual tensioner setup, the team recognized the importance of reducing the total footprint of the lay spread. With this in mind, a tool was developed to use a single HPU and a single control cabin to monitor the tensioners’ systems simultaneously. This is achieved by using two identical control systems working together at a single control cabin. Each individual control system monitors their own tensioner and its respective sensors. They then synchronize the data together to deliver a cumulative output and reading into the control cabin. As a result, using two control systems, each tensioner can be continuously monitored, allowing any contingencies to be mitigated and quickly identified to minimize operational downtime.

During installation and operations, the flow and pressure of the hydraulic system are automatically adjusted by the control systems, and the hydraulic fluid is pushed from the HPU to a dual tensioner manifold. The manifold equally distributes the hydraulic fluid between the dueling tensioners, ensuring the pressure is balanced so that both tensioners operate as a synchronized unit. This allows the dueling tensioners to act as a single tensioner system, which can be operated from a single control cabin.

Meeting clients’ needs

The control cabin includes a control system with touch-screen interfaces to display the holdback tension, track and lay speed, lay distance and track pressure of the dueling tensioners as if they were one single tensioner. The built-in CCTV system gives service personnel multiple eyes from inside the control cabin to constantly monitor the product and tensioner.

Additionally, every control cabin is equipped with a GSM 3G antenna allowing operators and installation contractors the ability to log in remotely and record, download and analyze any job at any point in time. The need for longer tensioner track engagement on flexible products and larger holdback capability was found to be an additional advantage allowing reduced grip pressure and thereby protecting the parameters of the product.

The client was involved with the testing, both at Aquatic’s operational facility in Peterhead in the U.K. and onboard the project vessel. The offshore campaign was successful, and the dueling tensioner tool provided peace of mind to a customer who needed to deal with the heavier loads associated with deepwater projects.

Since its design and implementation, this dual tensioner configuration has operated successfully on numerous and recent long-term projects globally and has proven to be a reliable tool for these deeper-water requirements.

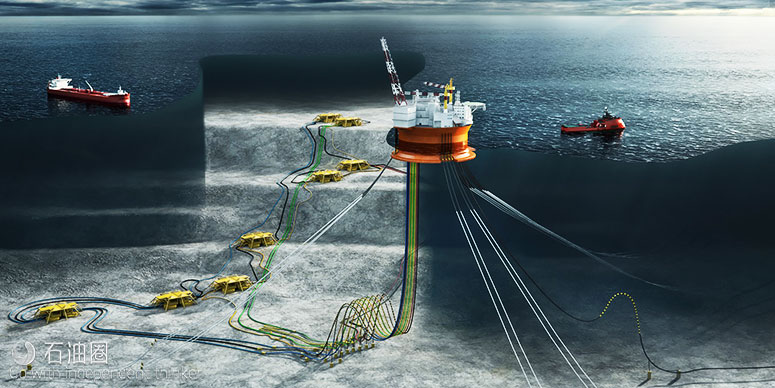

Malikai: Malaysia’s First Tension-Leg Platform

Shell Malikai is Malaysia’s first tension-leg platform (TLP), a vertical floating structure moored by groups of tendons at each corner. The tendons are held upright in tension, giving the platform its name. Located 110 km off Sabah, Malaysia, in waters about 500 meters deep, the facility will daily produce 60,000 barrels of oil and 50 million standard cubic feet of gas.

It was wholly designed and fabricated in Malaysia by TMJV, a joint venture formed by TechnipFMC, the JV lead, and MMHE, Malaysia Marine and Heavy Engineering Sdn Bhd.

The topside design was carried out in TechnipFMC’s Kuala Lumpur operating center, and hull engineering was performed by TMH, a joint venture between TechnipFMC and Malaysia Marine and Heavy Engineering Holdings Berhad in Kuala Lumpur. Topside and hull fabrication and integration were performed at MMHE’s yard in Johor.

The 77.3 meter x 78.5 meter topside constitutes production decks and living quarters with a gross weight of 14,000 tons. The combined weight of topside and hull is about 27,500 tons. A “super lift” performed by a jackup and skidding operation used to integrate the topside onto the hull was the largest-ever jacking and skidding operation for a platform of its size, reaching a height of 40 meters.

Shell Malikai sailed from MMHE’s yard on July 11, 2016, after safely concluding the onshore fabrication and commissioning of the deepwater platform. It achieved first oil on Dec.11, 2016.

The platform, which floats on the surface while moored securely to the sea floor, produces and pipes oil 50 km (about 30 miles) to the shallow-water Kebabangan platform for processing.

A small amount of natural gas produced from the field powers the platform and is pumped into the production tubing to help oil flow from the reservoir, a technique known as “gas lift.” Any extra gas will be sent out via the Kebabangan platform.

Malikai TLP is an important project for TechnipFMC and its partners, showcasing our capabilities in delivering complex deepwater projects in the Asia Pacific region.

石油圈

石油圈