钻头是钻井作业的核心技术之一,钻头的性能优劣直接关系着钻井作业的效率、质量以及成本。近年来,各大油公司在钻头方面都取得了十分显著的技术进展。

来自 | Baker Hughes

编译 | Leia

美国页岩气开发取得成功,不仅使其本国的能源结构发生了变化,而且也改变了全球能源的市场格局,具有重要意义。但是,页岩气作为一种非常规油气能源,开发技术难度大,投资成本高。于是,石油公司和钻井承包商便设法依靠技术创新来加强页岩气的勘探开发,以降低成本,增加利润,这就促进了油气钻井的科技进步。近10 余年来,油气钻井用钻头、钻具、钻探设备、导向钻进技术等,甚至整个钻井模式都发生了很大变化。仅就钻头而言,近五六年来取得了显著进展,各大著名石油服务公司和石油工具供应商研究开发出多种新型钻头,大大地提高了钻井效率,延长了钻头寿命,扩大了应用领域。

贝克休斯公司研发的IRev钻头延长了普通钻头的使用寿命,同时最大限度地减少了钻进坚硬地层时使用的钻头数量。IRev技术设计了全新的切削结构,将金刚石镶嵌在钻头上,很大程度地增加了钻进速度。

IRev钻头尺寸在5-5/8in到14-3/4in间(142.9到374.7毫米),可满足不同使用条件的需求。这种钻头可靠耐用,可满足贝克休斯Navi-Drill X-treme HS系统等高速电机的各转速需求。动力部分具有极高扭矩,且灵活性很强,与涡轮机在相同的转速范围内。

IRev钻头可用于岩性极硬的地层以及岩性较软的页岩和粉砂岩的地层,也可提高取芯效果。

IRev钻头特点及优势

1.镶嵌金刚石:增加钻头耐用性、钻尺和钻进效果;

2.结构设计合理:增大输出扭矩,机械钻速升高,配合高速电机使用时效果更好;

3.制造工艺优良:提高切削结构耐用性和质量,延长钻头寿命;

4.特制的金刚石磨粒:根据工作特点采用特制金刚石磨粒,提升钻进效果;

5.优化钻头形状:平衡负载和钻头寿命之间的关系;

6.改善钻头水利结构:有效的清除坚硬岩石夹层间的黏土、页岩和粉砂岩。

应用案例

钻进哥伦比亚丘陵地带时,需要在提高钻头耐用性的基础上钻过钻进难度较大的Barco和Guadalupe地层。贝克休斯使用14-3/4in的IRev金刚石钻头,以1.5m/h的速度钻进了32.9 m。然后,又使用低速钻机(0.15转/加仑)以1.2m/h的速度钻进了202.6m。该钻头以1.2m/h的速度钻进了235.6m,成功完成了难度较大地层的钻进。

Direct XCD套管钻头可通过地面旋转的标准套管钻进,在直井或斜井中可一趟钻至完钻井深。

该钻头的切削结构可以与13、16或19mm的标准级或优质级PDC齿配合,接头选用耐用性强的油田级钢材,主体由钢合金制成。钻到完钻井并完成固井作业后,Direct XCD钻头独特的合金材质可以配合任意标准的PDC钻头钻穿水泥塞,全程无需更换钻头。优选防磨喷嘴,可引导流体流动和水力作用,最大化机械钻速。Direct XCD的碳化钨涂层可给钻头主体和刮刀提供强有力的保护,有效提高钻头整体抗侵蚀能力。

应用案例

位于科罗拉多州Fremont县的一口井,作业者正在钻进一口井眼尺寸9-5/8英寸的油井,钻遇Denver-Julesburg盆地的Niobrara地层,具有显著的Pierre页岩不稳定性。

计划井深5000英尺,而在钻至3800英尺时,BHA发生卡钻而弃用。68个钻井日之后,作业者考虑放弃这口井。最终决定尝试采用Direct XCD套管钻头,争取钻至计划的完钻井深。作业者将8英寸Direct XCD套管钻头与7英寸套管配合使用,继续钻至完钻井深处。整个随钻下套管作业共花费了约10个钻井日,节约5.5百万美元的作业成本。

该井完井后,作业者开钻20英尺外的另一口井。作业者在第二口井下入Direct XCD套管钻头到9-5/8in的套管上,7天内从1600英尺钻进至4900英尺的完钻井深。相较第一口井的花费,第二口井的作业成本仅有2.4百万美元。

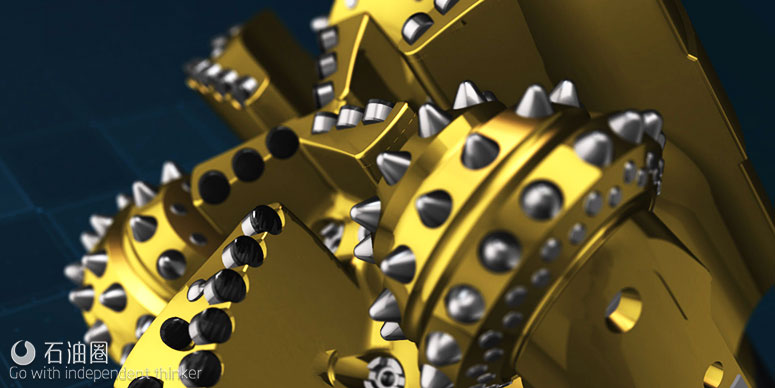

Kymera™ XT钻头

Baker Hughes推出的Kymera XTreme (XT) 混合式钻头,钻头综合了PDC钻头和三牙轮钻头的技术优势,并保留历代混合式钻头平稳、持续的性能特点,具备更快、更持久的钻进性能,同时大幅提高进尺速度和使用寿命。Kymera XT钻头具有各种规格,可应对各种环境、储层类型和井眼尺寸所带来的特殊挑战。

Kymera XT钻头的动态平衡设计可减少扭矩波动以尽可能减少钻头损害,在直井段和造斜段均具有高性能的表现。在碳酸盐岩储层和交互层储层等困难环境中,Kymera XT钻头还可提供超强的操纵性和控制性。

Kymera XT钻头具有更加锋利、更加耐久的切削结构,与自身增强型形状及增强硬质合金级别一道,可以提供更强的攻击性和更快的进尺速度。

“Kymera Xtreme混合式钻头将三牙轮钻头的控制性和破岩强度,与PDC钻头的钻进速度和剪切作用进行了结合,在几乎所有场合都比上述两种钻头更耐用”,Baker Hughes钻头部门副总Scott Schmidt提到,“这种结合实现了一只钻头在各种富有挑战性储层中,能够以更高的速度在直井段和造斜段钻进更长的距离,该钻头能够帮助运营商在富有挑战性的商业环境下高效管理建井成本,是一种极其有价值的工具。”

应用案例

在中东地区的另一家大型油气公司在钻遇复杂的交互层层段时,遭遇了井漏挑战。为了减少漏失风险,他们使用了高密度泥浆,但却大大降低了ROP。

Baker Hughes设计了定制化的Kymera XT钻头后,一趟钻钻穿整个层段,消除了一趟起下钻和使用第二只钻头的费用,钻穿16英尺厚的复杂层段的平均机械钻速比油田平均钻速高出138%,并且单位进尺成本比使用牙轮钻头的参照井低50%。因此,经营者比预期提前2~3天完成了该层段的钻井施工,并节约了近10万美元的费用。

Smith钻头公司推出的AxeBlade斧式金刚石切削齿钻头(以下简称AxeBlade钻头),采用独特的脊状斧式切削齿,集成了常规PDC钻头的剪切破岩和硬质合金钻头挤压破岩的功能,大幅提高机械钻速和定向钻井过程的可操控性。现场试验表明:在相同条件下,AxeBlade钻头的机械钻速比高性能PDC钻头提高了29%。

AxeBlade斧式切削齿以其独特的脊形几何结构将剪切破岩与挤压破岩相结合。与传统PDC钻头相比,相同钻压和转速下,具有更高的机械钻速,钻进距离至少提高22%。AxeBlade的斧式结构具有更强的正面抗冲击性能。

AxeBlade斧式切削齿所需的切屑力较小,具有更高的造斜速率和总体机械钻速,可用最少的钻进时间获得最大的油气层泄油面积。AxeBlade适用于垂直井、斜井、侧钻井以及无侧限抗压强度大于5000psi的中硬地层,并可配合任意结构的BHAs使用。

应用案例

Unit石油公司在Anadarko盆地钻遇Granite Wash地层,需在页岩、砂岩和石灰岩交互层进行钻井作业,如何提高钻速成为技术难题。作业者利用AxeBlade钻头后,机械钻速提高了27%。

而在德克萨斯的一次陆地现场应用中,AxeBlade钻头在钻遇页岩、砂岩和石灰岩交互层时,扭矩降低了20%。

钻头是钻井提速提效的利器,关系到钻井速度、钻井周期和成本等,国外大型石油技术服务公司高度重视钻头业务和钻头技术的创新。

钻头是钻井作业的核心利器之一,通过钻头材料、设计和制造等技术的不断创新,研发高效破岩及长寿命钻头可以缩短起下钻作业时间和钻井周期,大幅提高作业效率,降低作业成本,是油公司过去、当下以及未来都极为关注的技术重点,也将是优快钻井技术发展的重中之重。

技术更新永不止步,有限的文字永远无法触及智慧的边际。但,心有多大,舞台就有多大。石油圈一直在不断挑战无限可能,努力为整个大行业奉献出自己的绵薄之力。面对石油天然气这个“任性”的老朋友,我们唯一能做的就是放眼国际化,关注他的一举一动,探寻最让他“着迷”的新鲜事物,随时把他的情绪传达给每一个热爱石油的人。

未经允许,不得转载本站任何文章:

石油圈

石油圈