If there was ever a throwback trend in the drilling industry, Reelwell’s riserless drilling method might be the key that opened the floodgates.

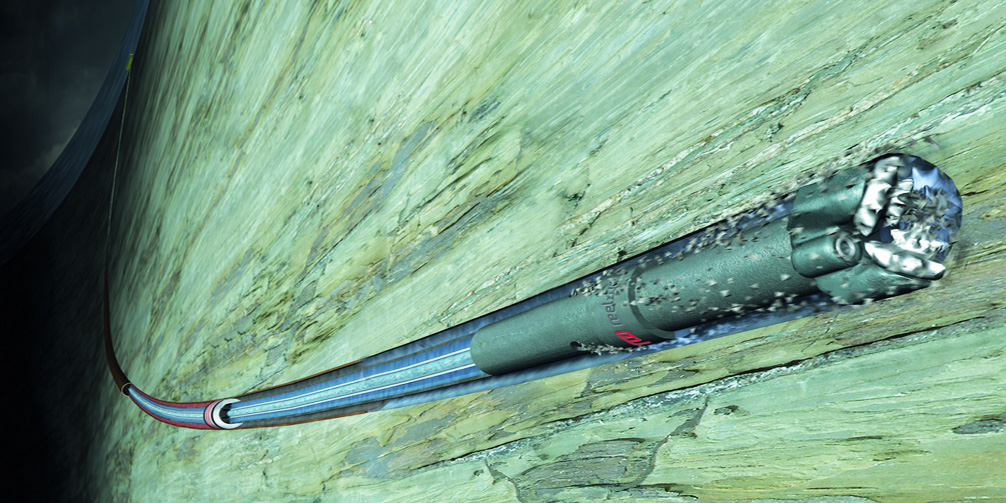

One system getting the most attention right now is the RDM-Riserless from Norway based Reelwell. Developed in 2004, this system hinges on a dual drill string, a 6.625-in. pipe that comes with a 3.5-in. inner pipe – in other words, a mini-drill in a mini-riser. Drilling fluid flows down through the annular channels of the well and comes back up through the inner pipe. The RDM-Riserless, as its name implies, drills without a riser, reducing the overall weight of the rig by so much that older, third- and fourth-generation rigs can drill as deep as the newest sixth-generation rigs while weighing half as much.

The technology of Reelwell Drilling Method

The Reelwell Drilling Method is based on the use of a Dual Drill String where the drilling fluid flows to the bit via the drill string annulus, and the return flow to surface is through an inner string.

The upper end of the Dual Drill String connects to the top drive by a Top Drive Adapter. The lower end of the Dual Drill Sting connects to a standard Bottom Hole Assembly by the Inner Pipe Valve. The Inner Pipe Valve contains entrance ports for the return fluid, and isolates the well during pipe connections.

1.Flow to the bit – through the annulus inside the Dual Drill String (light blue)

2.Return flow – through Inner Pipe of Dual Drill String (dark blue)

3.Passive fluid for well pressure control – in Well Annulus above BHA (green)

Value of the technology

Reduces costs and Non Productive Time where conventional operations struggle;

Enables improved recovery and extended field life by improved well design;

ECD control – near static pressure gradient at all times;

Increase casing setting depth;

Superior hole cleaning;

Reduce torque, drag and casing wear;

Improve the horizontal drilling reach;

Reduce lost circulation issues. Rock cuttings are transported to the surface through the inner pipe along with drilling fluid, which leaves them out of the well annulus and helps keep the hole clean;

Reduce probability for stuck pipe;

Enable drilling through challenging pressure zones;

Reduce formation damage;

Reduce need for high capacity rigs.

The components of the system

The Dual Drill String (DDS) is a closed loop flow circulation system. Cuttings are transported to the surface by drilling fluid travelling up the central pipe of the dual string, leaving the wellbore annulus free of cuttings.

The Dual Float Valve (DFV) contains double barriers on both channels and facilitates controlled pressure drilling and pressureless pipe connection. Two or more of the DFV can be mounted in series in the DDs for redundancy.

The Top Drive Adapter (TDA) is a dual conduit swivel that allows rotation of the drilling string with the top drive. The TDA route the discharge drilling fluid from the top drive to the DDS annulus and the return flow is taken of the TDA housing.

The Flow Control Unit (FCU) is a control valve arrangement where all the active drilling fluid is routed through. The purpose is to assure constant downhole pressure during drilling and pipe connection. The unit is equipped with pressure and flow sensors both on the drilling fluid inlet and return lines. The Reelwell control panel is fully integrated with the well control and monitoring system of the drilling facility.

It is a rig of opportunity

As the return flow of drilling fluid comes through a closed loop high-pressure system, the Reelwell system helps mitigate some of the possible pitfalls of conventional drilling. With its ability to switch between managed pressure and underbalanced drilling without any pressurized equipment on the surface, it can help make deepwater drills safer. And it’s lighter: a 21-in. riser puts out around 1000kg (2200lbs) of liquid per meter, but the Reelwell drill cuts that volume down to 50kg (110lbs) per meter.

“It’s a major weight difference,” Reelwell CEO Jostein Aleksandsersen said. “The main capacity of these drilling weights is to handle the fluid volume. It reduces the need for a higher capacity [because] you don’t need to fill the riser.”

“Over the last 60 years, the water depth increases, and so does the size of the rig,” said Reelwell CEO Jostein Aleksandersen. “We thought, how can we possibly increase water depth and reduce the size of the vessel?”

The key is transporting the rock the drill is boring into — the “cuttings” — to the surface through the dual drill string, meaning the drill string essentially acts as the riser. As a bonus, the removal of pressurized equipment from the surface will improve rig safety.

“The main purpose of (the huge deepwater) vessel is to handle the riser and the fluids that come through that riser,” Aleksandersen said. “Instead of a riser system weighing 1,000 kilograms, this jewel string will weigh 50 to 70 kilograms per meter. This technology would support the use of light vessels in deepwater. You do not need a huge vessel to drill.”

The end result of all this is a system that can support the increased pressures of a deepwater and public recognition. Reelwell received a Spotlight on New Technology Award from the Offshore Technology Conference in 2013, one of 15 developments to be so honored.

Reelwell has marketed its riserless system as a means for companies to get more use out of their older rigs. Instead of building new rigs to operate heavier risers, they can retrofit its drill and save on construction costs.

“That’s the major reason of going into the market,” Aleksandersen said. “It’s an opportunity. If you look at the situation of deepwater drilling today, there are not enough sixth-generation rigs out there. By introducing [riserless drilling systems], you can go into the marketplace with lower-capacity rigs. You don’t need newer rigs.”

The system was tested onshore using the Nabors Rig 97 at various depths between 600m (1968.5ft) and 4250m (13,943.57ft) with a 6.625-in. dual drill string on an 8.75-in. portion of Shell Canada’s Groundbirch field, in eastern British Columbia. The test compared the RDM-riserless system to a conventional riser-based drilling system. Reelwell says that test showed its system has “a competitive rate of penetration” to a riser. The RDM-Riserless was not used offshore until last year when BG Brazil chose Reelwell to develop a deepwater drilling system to be used at 2300m.

Aleksandersen said BP and Petrobras are asking for a late 2015/early 2016 delivery of the RDM-Riserless for projects in the Santos Basin off Brazil.“We believe this will change the whole deepwater game,” he said.

石油圈

石油圈