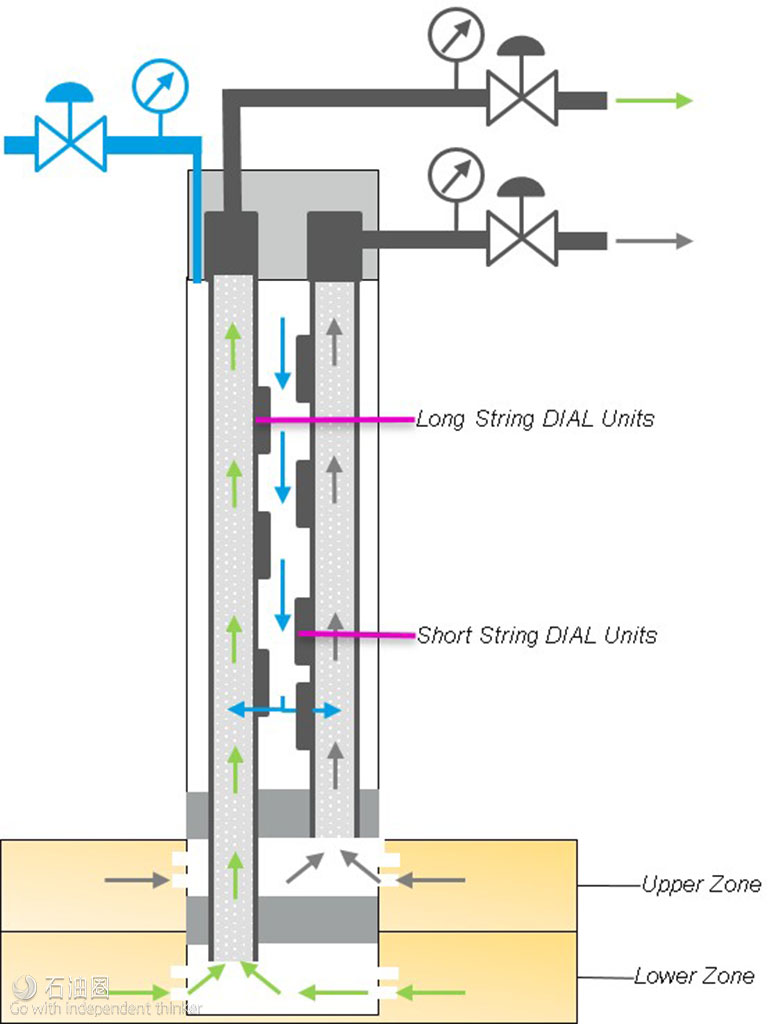

数字智能人工举升技术(DIAL)能够同时提高气举单井内双层管柱的产能。

编辑 | 大安

由于储层条件和流体组成的变化,世界上大多数气举井都存在欠优化的问题。气举阀(GLV)需要根据条件变化进行重新校准,并且需要一个过大的设计安全阈值,从而使校准后的阀门能够在尽量长的时间里保持有效工作状态。此外,在调整气举参数时,操作人员很难做出数据驱动的决策,以确保生产的连续最大化。

人工气举是在中东和亚太地区应用最广泛的人工举升方式之一,其采油原理是依靠从地面注入井内的高压气体与油层产生流体在井筒中混合,利用气体的膨胀使井筒中的混合液密度降低,将流入到井内的原油举升到地面的一种采油方式。

虽然传统的气举技术应用条件很宽泛,但同时也面临着诸多挑战。对于海上或陆上的油井,与井筒干预相关的风险和成本是比较高的,而特殊气候和偏远地区也成为进行生产优化的额外障碍,其他方面的限制还包括气举效率有效监测的不确定性和对阀门部署的干预。

对双重完井管柱而言,由于受到套管压力波动、温度无法预测以及无法单独控制注入速度等多重因素的影响,实施人工气举作业便更具挑战性。在产能和储层压力较低的地层中,生产管柱往往会从其他管柱中“抢夺”注入的气体。

对于已经应用了双层管柱完井的区块,实施人工气举通常是极其困难的,这导致一些运营商被迫减少应用这类需要高成本投入的增产措施。

缺乏数据支撑和干预成本高昂等因素导致单井产能受限,这也解释了为什么大多数气举井(尤其是双层管柱井)通常都处于非最优生产状态。

更多的数据支撑,不确定性降低

由Silverwell公司研发的DIAL,可用于优化单双管井气举产量。该系统由装配在每个气举站的多端口油管可回收气举装置组成。它可以从地面控制注气深度、注入速率和排液顺序。当利用温度、压力数据获得精确的流动梯度曲线时,便能够实现实时优化。

据估计,DIAL可使单井增产约20%,双管井增产40%以上。

目前,Silverwell公司已经和一些运营商签订作业计划,在全球范围内率先在陆上和海上的双管柱单井中部署双管柱数控气举优化系统。该技术提高了作业安全性、施工效率、可操作性和实时监控性。

生产优化系统

DIAL是由多个气举装置组成,每个气举装置最多可包含6个可单独控制的独立注入口,具有较大的气体注入速率频谱,可通过在任意组合中打开或关闭注入口来改变注入速率。

DIAL由一个地面控制系统进行控制,该系统通过一个单一的井下电气控制线路(一个封装有电缆的管线,直径通常为1 / 4英寸)连接到多支路结构中的所有单元。单元之间的间隔使用最大可用的地面注气压力。井口开启是由数控操作,不受井下压力和温度的影响。

地面控制系统配备了一个Modbus RS485连接,将其连接到一个SCADA类型的监控和数据采集系统,允许操作员实时远程监控和操作DIAL系统。

每个DIAL单元都装配有测量油管与套管压力的传感器和温度传感器。由于DIAL单元部署在井内的不同深度,所以油管和环空压力梯度和温度梯度均是实时可用的。

在油管和套管上都装备了压力传感器,通过气举阀可以测算流体压降ΔP,井下注气速率可通过阀门的流量系数(Cv值)计算得出。然后,通过比对地面注入速率与井下注气速率,来确保从地面注入的所有气体都通过了注入点,并且未出现泄漏问题。

通过将数字气举系统与专用软件程序相连接,在操作员的监督下,可以实现井筒排液、生产优化、气体使用优化和故障排除等过程的自动化。

在井内管柱的不同深度处安装若干个DIAL系统,而且每个DIAL系统都可以提供广域的气体注入速率,基于这些技术能力,进而可在油井全生命周期提供一个数字气举系统,并且无需昂贵的干预措施。井下阀门控制实现自动智能化,可以在单、双管井中实施高效作业。

双重控制

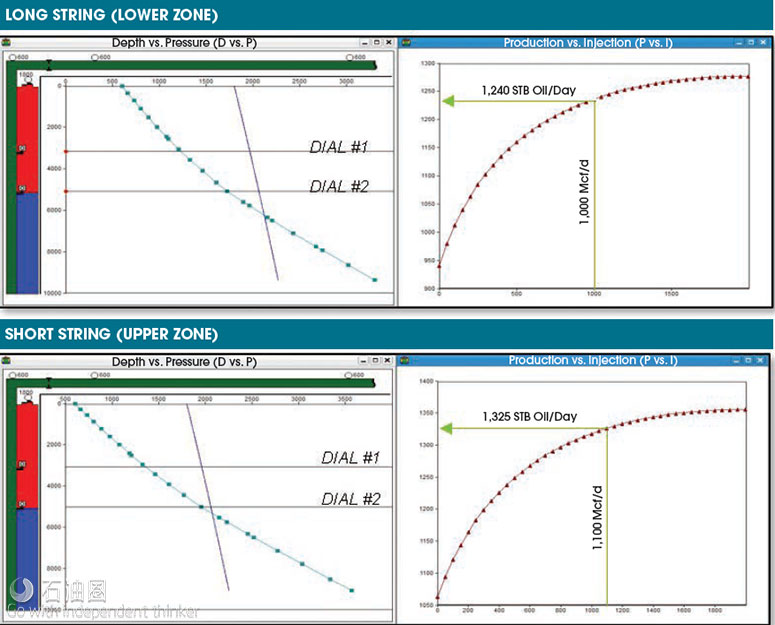

为了验证系统性能,对陆上和海上作业环境下的双管井都进行了建模分析。在这两种情况中,两层管柱共享相同的套管和气举供应压力。然而,为每层管柱分配合适气量的难度很大,尤其是在内外层管柱所对应的气层具有不同储层参数的情况下。

DIAL可以直接控制气体注入速度,将气体注入到生产油管中。井下阀门的开启和关闭由地面控制,即使套管压力发生变化,也能保持在指定的位置。

压力传感器数据结合阀门的气体流量系数值Cv,可以计算不同井深处的气体注入速率。这些可以通过在特定的DIAL单元中调整阀门打开数量来实现。每层管柱的注入速度均可独立控制,从而不断优化两层管柱的产量,最终实现内外两层管柱的气举效率均达到最高。

强化举升效率

唯一的设计要求是选择每个DIAL单元的部署深度。间隔DIAL单元时,可以从上到下应用全套管压力,阀门之间不需要产生压降,从而减少所需的站数和/或更深的注气点。

生产管理优化

DIAL系统对提升双管柱井产能的意义重大。对多个双管应用程序的建模显示,陆上的净现值可达数千万美元。由于不需要井筒干预,减少了运营成本,降低了HSE风险,提升了气举配气效率。目前,陆上大批量的单、双管井已经明确可从该技术中获益,而海上油井的数据估算也与之类似。

结论

全球首个双管井DIAL生产优化系统的成功实施,标志着气举技术里程碑式的发展进步。它将消除传统压力操作阀门式气举工艺固有的低效性,从而提高单井的盈利能力。

在编写本文时,陆上和海上都计划安装DIAL系统。为了提高系统的整体效率,目前正在开发一种闭环自动化协议,该协议允许根据井况自动调整井下气举速度和深度。

未经允许,不得转载本站任何文章:

石油圈

石油圈