Drill bit design evolves at a faster pace than that of arguably any other downhole tool used in the oilfield, with each new design building on the last. Fierce competition, and a need to achieve higher performance and greater durability in varying conditions, drives constant rounds of iterative R&D and new product introduction. Throughout this process, engineers need to clearly understand why bits fail and how cutters interact with different types of rock in each formation. The end goal of each cycle is to use the data to develop the best possible bit for that generation, one that will allow operators to set record runs that eliminate drilling time and save on cost.

In a market that has generally accepted that PDC bits are superior to their roller-cone counterparts, the keys to unlocking performance are often the design of the bit itself and the placement of the cutters on the bit. To tackle the continuous growth of difficult drilling applications, National Oilwell Varco (NOV)’s ReedHycalog business unit developed a new Chainsaw cutter configuration, comprised of ION™ 3D cutters on the Tektonic™ drill bit platform.

Tektonic bits are tailored and optimised for individual applications to help operators achieve maximum value in their specific challenges. The drill bit features advanced bit-body geometry and the latest generation of NOV cutter technology, ION, to help increase rate of penetration (ROP), minimise non-productive time (NPT), and deliver lower cost-per-ft in drilling operations. High-performance shaped cutters from the ION line, primarily the 3D cutters, provide the bit with the ability to drill through multiple formation types with a cutting action appropriate to that specific formation.

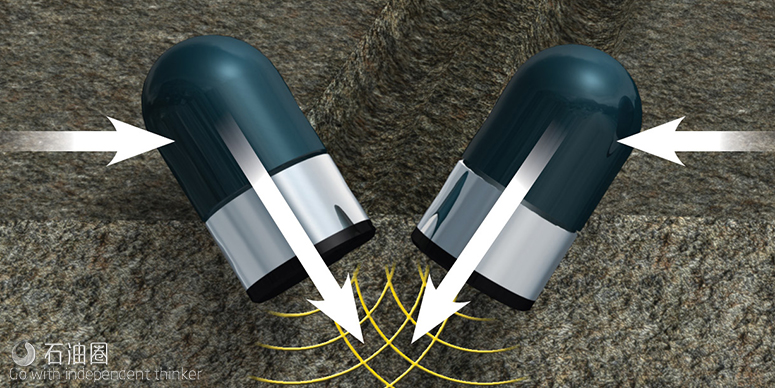

These cutters have an application-based cutter geometry that typically improve performance in medium-to-hard formations. As the cutter has a chisel-shaped edge, the point loading to the formation creates subsurface cracks with pinpoint accuracy that propagate to the surface, helping drill through the rock faster without sacrificing bit life. As improved manufacturing methods and processes have made developments in high-performance cutter design more viable from a cost perspective, the industry has gradually turned towards cutter solutions to solve unique challenges. The Chainsaw concept takes this idea a step further.

This new cutter arrangement has been designed to enhance drill bit effectiveness, bringing together ION 3D cutters with full round cutters for maximum efficiency. ION 3D cutters provide the shearing and fracturing cutting actions necessary to cut through shale and interbedded formations, and the polished surface reduces cuttings friction at the cutter face, improving overall drilling efficiency. The combination of two cutter types in a new configuration increases its effective range, as the use of a single cutting action is not always the most effective method. Furthermore, the cutter arrangement achieves balance between shaped and full round cutters in an application-specific configuration based on individual challenges and rock types.

The performance improvements that ReedHycalog has been able to deliver to customers in the Permian Basin is due in large part to the dedicated sales, engineering, and operational focus back to the Permian. At the core of this revival in the Permian is application-specific bit design targeted at the region’s varied drilling conditions. Using the Tektonic platform, the new bits have been able to deliver increased ROP and steerability in laterals. By combining the platform with ION cutters and new increased durability components, the bits have provided maximum durability for hard interbedded vertical and intermediate intervals. Utilising local design engineers with dedicated support engineers, the company can identify areas for improvement and design new bits with local knowledge to continue to provide the customer with better performance and support.

An operator drilling in Loving County, Texas, US, had to drill through interbedded sandstone, limestone, siltstone, and clay while maintaining lateral stability and minimising rig time. Previous competitor bits, despite being used on shorter intervals, were not achieving high enough ROP, and the cutters were frequently damaged. An 8 ¾ in. Tektonic bit with Chainsaw cutter configuration was used to increase drilling efficiency and ROP, helping the operator drill the interval 9% faster, at an ROP average 10% higher than previously possible, while reaching total depth (TD) with the bit dulls in good condition.

Another operator in the same region needed to drill a 9 ⅞ in. curve section from the kickoff point through highly interbedded formations while achieving high build rates, maintaining directional performance, and increasing ROP and durability. After choosing a 9 ⅞ in. bit with cutter configuration, the operator achieved an average build rate of 6.6˚/100 ft, reaching a maximum build rate of 12.5˚/100 ft. Run performance, with 1005 ft drilled at 23.4 ft/hr, was also above average. The forward rake blade geometry of the bit helped it better match the loading that was experienced downhole, while the optimised blade spiral helped reduce localised confinement pressures at the cutter-rock interaction.

Success in the Permian Basin is directly related to the performance improvements made possible through bit selection and design. Beyond increases in ROP, advanced drill bits must also be able to effectively drill through different types of rock in varying lithologies. An area of continued interest to operators has been the development of application-specific bit designs to overcome this challenge, with bit designers creating iterative improvements in their products to succeed in harsher downhole conditions and longer, more complicated wellbores. Through continual innovation and field testing, ReedHycalog has reconfirmed a commitment to addressing the needs of operators in one of the world’s most prolific oil plays.

石油圈

石油圈