The novel approach of the Active Control Device enables active seal condition monitoring and control to compensate for seal wear. This feature provides deepwater rigs with a more sophisticated and effective means of maintenance.

A fundamental rethinking of wellbore sealing technology is enabling a step change in deepwater managed pressure drilling (MPD) systems. The advance introduces an active seal condition monitoring and control capability while eliminating high-maintenance components. In turn, this enables acquisition of unique wear data for condition-based maintenance (CBM) and extends seal element service life, both of which are key to increasing MPD system availability and reducing maintenance and operating costs in deepwater operations.

ACTIVE CONDITION MONITORING & CONTROL

AFGlobal’s Active Control Device (ACD) is the industry’s first active, non-rotating MPD wellbore sealing technology. Using an externally-controlled sealing element, the ACD addresses operational and maintenance challenges resulting from the use of passive rotating control device (RCD) technology adapted for deep water from land applications. Instead of a passive, internally-energized seal element, the ACD sealing element is hydraulically controlled to actively compensate for changing conditions. This functionality ensures wellbore sealing integrity during high surface wellbore pressure events, such as connections, while extending service life under less-intensive wellbore pressure, such as when drilling ahead.

Significant for costly deepwater operations, ACD seal condition monitoring enables implementation of proactive MPD maintenance strategies. Without an indication of the seal condition, a rig is likely to replace it more frequently than necessary, leading to excess cost and wasted rig time. Active monitoring and control provide machine and process parameters to detect and identify seal element condition in situ, eliminating seal element condition uncertainty. Seal condition monitoring enables more sophisticated maintenance strategies, such as condition-based maintenance (CBM), allowing the rig to change the element only when necessary, improving rig efficiency and reducing risk of an unplanned failure.

RCD DEEPWATER CHALLENGES

Adapted from land applications, conventional RCD technology presents additional challenges to a deepwater rig in the form of operational uncertainty, rig time and maintenance costs. Overcoming these inherent challenges requires a fundamentally different approach to the MPD wellbore sealing system.

RCDs use a shaped sealing element attached to a bearing assembly. The seal effectiveness relies on the element’s shape and material properties. As drill pipe passes through the element, material on the internal diameter of the seal is worn. Passage of tool joints stretches the element and speeds the wear rate. Sharp edges on the pipe also can cut the seal element and cause it to split and fail. Gradually, a leak path develops, leading to seal failure.

The RCD seal element is attached to a bearing assembly that rotates with the pipe to reduce effects of drill pipe motion. The bearing assembly must have low break-out torque and friction coefficient for the element to spin with the pipe. To accomplish this, regular bearing service is performed. Specialized technical maintenance expertise is required to inspect and repair bearing assemblies, increasing RCD operating costs.

In deepwater operations, larger-diameter pipe requires a larger-diameter bearing assembly. The larger bearing has downstream effects of greater parasitic torque and a greater rotary seal radius. Higher break-out torque increases the possibility that the element will fail to rotate with the pipe, leading to premature failure. The larger rotary seal radius results in greater surface velocities, increasing wear rate. Failure of the rotary seal may result in an increased risk of a malfunction.

Due to the simplistic nature of the seal element, there is no way to monitor its condition, nor is there a parameter to adjust, to improve seal quality. Combined, the uncertainty around the remaining seal life becomes problematic. A seal element failure may occur without warning. Unable to intervene, the rig must stop drilling operations to replace the seal element assembly.

As a precaution against unplanned failure, preventative maintenance is performed on the RCD by replacing the seal assembly at any convenient moment. This approach prevents some, but not all, unplanned seal failures.

Additionally, during non-MPD operations, many RCDs require running a protective wear sleeve to prevent damage to the inner sealing faces of the RCD housing. This practice consumes additional rig time and reduces the available inner diameter of the riser.

DEEPWATER SEALING SOLUTION

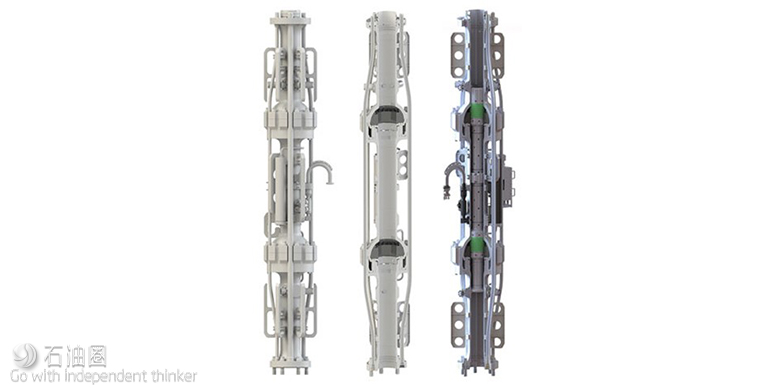

The ACD addresses the inherent deficiencies of passive deepwater RCDs. It uses dual, non-rotating API 16RCD seal sleeve elements, each of which is externally energized by an API 16A annular packer assembly. The device eliminates the use of a bearing assembly, significantly reducing the operating costs, Fig. 1.

In operation, the ACD seal sleeve elements are controlled by adjusting the annular packer closing pressure. Control variables, such as packer closing pressure and lubrication pressure, are precisely controlled. The active control system allows application of the optimal closing force, based on the drilling parameters. As the seal material wears, the active control system maintains a prescribed closing force to ensure the wellbore seal throughout the seal’s life.

Variations between control variables indicate when an element should be replaced. The control system feeds data to the condition monitoring system. The condition monitoring system alerts the crew when the seal sleeve assembly should be changed, prior to the loss of wellbore pressure.

By alerting the crew to perform maintenance, only when necessary, condition-based maintenance reduces unnecessary intervention, increasing the on-bottom drilling time. Rigorous full-scale trials show the ACD seal element lasts nearly 40% longer than the elements used in conventional RCDs.

石油圈

石油圈