While the floating liquefied-natural-gas (FLNG) option initially looked promising, high capital expenditure and very high operational expense (OPEX) have limited its potential application, with four potential FLNG projects being canceled in Australasia in the last 2 years. A new solution involving a proprietary hybrid concept has emerged to meet this challenge of developing deepwater gas fields. It is neither surface nor subsea, but the combination of both, offering fundamentally more-efficient and hence lower-cost processing.

Subsea and Deep Water. When the oil and gas industry moved into deeper waters in the 1990s, subsea processing operations were not available. Techniques were developed to prevent hydrates and corrosion, including addition of chemicals such as glycol and monothylene glycol, insulation, and specialized techniques. More recently, this has included heating in the form of direct electric heating or trace heating in specially constructed pipe-in-pipe-type pipelines. These techniques have proved very successful in shallow waters and for moderate tieback distances. However, with the industry moving to deeper waters and greater distance, these same techniques are proving to be too expensive. The lack of first-stage bulk produced-water separation greatly adds to the costs, resulting in large volumes of glycol and water, as well as salt in the glycol, which requires expensive regeneration methods. Long distances are also a key issue for subsea compression. Power transmission and variable-speed control are viable for short distances but are challenged over long distances (greater than 100 km).

Costs of Surface Processing Facilities. Implementation of both conventional gas surface processing and FLNG facilities has often resulted in large megafacilities that are cost-ineffective. Additionally, they have high OPEX and operational and safety challenges because of the number of people required offshore. The cost impact is greater for surface facilities in deeper water beyond fixed-platform depth. In these cases, deepwater risers and flow-assurance facilities add to a more weight-sensitive floating substructure.

Key Differences Between Liquid and Gas Processing. To date, the significant cost of the surface facility has been seen as the driver for long-distance subsea tiebacks. However, there is a key distinction between processing liquids and processing gas. Nevertheless, this distinction has not been considered, debated, or published, to the author’s knowledge.

Liquids can be processed on the surface relatively efficiently. It is the high-pressure surface gas systems that have a disproportionate impact on size, weight, and cost of surface facilities. Importantly, in regions such as Brazil and West Africa, using a floating production, storage, and offloading (FPSO) vessel to produce liquids is not questioned. Processing liquids offshore on an FPSO is clearly seen as more cost-efficient than bringing the liquids to shore.

This cost difference is partially shown in commonly used metrics such as unit cost per tonne. For example, when an average topside cost might be $50,000 per tonne, the cost of a high-pressure gas-processing topside, with significant gas compression, would be more in the range of $70,000–80,000 per tonne. This relatively higher price for gas facilities has appeared in several large gas-processing facilities in the past decade. The lower cost of a nongas, low-pressure liquids-processing facility is not typically available because these facilities are currently uncommon. Most oil-processing systems still require significant gas processing, often with gas lift or gas-reinjection systems. The result is shown in an average-cost metric, which effectively conceals the differentiation in cost between high-pressure gas systems and the low-pressure liquids-processing systems.

Subsea Gas Processing: Subsea Dehydration Process

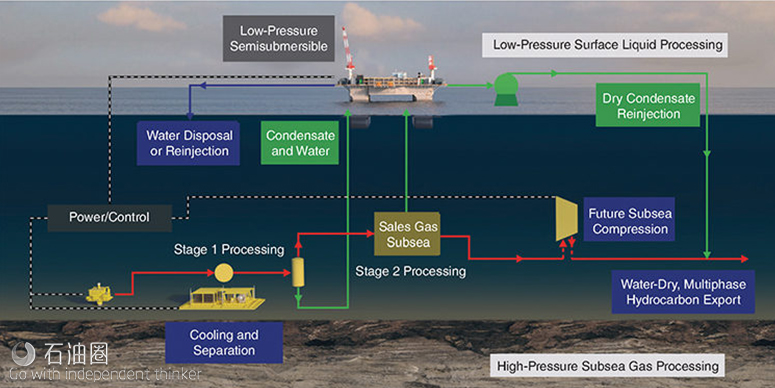

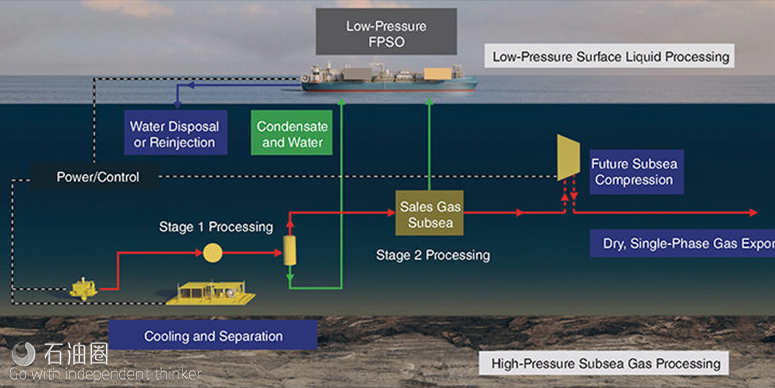

Two possible schemes of the hybrid concept are shown in Fig. 1 (above) and Fig. 2. Scheme 1 includes a low-pressure FPSO surface facility with condensate storage and export, while Scheme 2 includes a low-pressure semisubmersible for dewatering the condensate and then reinjection into a water-dry multiphase export-gas pipeline. The exact type and shape of the surface facility can be varied to suit the local requirements and operator preferences.

Subsea-Dehydration Processes. The high-pressure gas is processed subsea in two stages. The first stage uses an active cooler with temperature control followed by gas/liquid separation. The gas is cooled to a temperature above the hydrate- and wax-formation temperatures. This stage removes the vast majority of the condensed water and, importantly, any produced water with associated salts. A dramatically lower volume of glycol is then injected before the second stage.

In the second stage, the gas is cooled further to as close to ambient temperature as reasonably possible. The cooler may be either an active cooler or a passive cooler. The second-stage process may be located remotely from the first stage, at a central location, which could aid cooling. The first stage could be located at the major drill centers.

The gas is then passed through a gas/gas heat exchanger where it is cooled further. This heat exchanger is a pressure vessel, likely to be of the shell-and-tube type, and its design will be virtually unchanged from that of onshore units. The gas then passes through a valve and, after a small pressure drop, flows to a second separator. Those experienced in gas processing will recognize the innovative application of this process from onshore/surface practices, with the gas/gas heat exchanger effectively doubling the temperature drop.

Liquids from the two separators are directed to the low-pressure surface processing unit. Depending on water depth, pressures should be adequate for natural flow in most cases, with no subsea pumping required.

The bulk of the dehydration effort is achieved by the first cooler, decreasing the gas stream to close to ambient conditions and removing much of the water from the gas stream to the liquid phase. The valve and gas/gas exchanger add only a final trimming to the water content of the gas stream.

Another innovative aspect is processing at high pressures (on the order of 140–180 bara). At these higher pressures, only a small temperature drop is required to achieve effective dehydration.

A second option that is available would be to replace the gas/gas heat exchanger and valve with a second glycol-injection point and an enhanced contacting device within the second separator.

The enhanced contacting device would need to achieve only the required degree of contact and would obviously be a design of an extremely robust nature appropriate to its subsea location. Note that such a contacting device is feasible because the gas has already been cooled close to ambient conditions. Otherwise, any condensation in such a device might lead to foaming and failed operations. Again, the primary dehydration method is that of cooling.

Advantages

By separately processing the gas and liquids at the optimal location for each fluid, overall efficiency is improved and costs are lowered. At the same time, excessive technology complexity, which creates both cost and project risk, is avoided. High-pressure gas is fully processed on the seabed. Cold temperatures are required for gas processing, and these are found near the seabed. Separation of a two-phase gas/liquid fluid is a proven subsea operation.

Liquids processing requires heat to separate and to stabilize the components. This is undertaken most efficiently on the surface. The fundamentals of liquid/liquid separation are based on droplet coalescence. This is greatly aided by lower viscosities at high temperatures. Liquid/liquid separation or three-phase separation is not proved subsea and currently is performed most efficiently on the surface.

The surface facility also incorporates local subsea support functions to minimize cost and risk and provide unlimited distance capability. Subsea compression (when and if required) can be provided at much lower cost and reduced technical risk when power, control, and variable-speed drives are located on the surface. This surface facility is dramatically smaller than traditional gas-processing units and operates at much lower pressures, with the higher pressure required only for fuel gas. The low-pressure surface facility allows for a significant reduction in utility-system size, such as high-pressure-flare and seawater-cooling systems. Finally, this hybrid concept minimizes the number of people permanently offshore.

Application

For short tiebacks, conventional technology can be used without any advanced processing; this will always be the best option. To date, long tiebacks present both cost and technical-risk challenges. Therefore, most subsea-processing applications have been designed to overcome specific bottlenecks within a relatively narrow distance range. The hybrid concept using subsea dehydration is primarily a deepwater surface-platform-replacement gas-development concept; its potential covers a far greater distance range, and, thus, its potential application market size is much larger.

石油圈

石油圈