A self-suspending coating provides engineering flexibility and increased hydrocarbon production.

Because hydraulic fracturing (frac) sand and ceramic proppants fall out of the frac fluid before reaching the fracture tip, engineers have increased frac fluid viscosity and pumping rates. Frac fluid additives that increase viscosity can be costly, and the chemistry can damage the formation and proppant pack conductivity.

Engineers may also choose an alternative mesh size to achieve better transport.

This article discusses a new proppant transport technology that simplifies downhole chemistry, eliminating compromises that the industry has faced for decades. With this new technology, the required mesh size can be pumped, and proppant can be evenly transported throughout the fracture length and height. Engineers can plan pumping designs and avoid the use of certain frac fluid additives—including guar, crosslinkers and friction reducers. This transport technology increases hydrocarbon production because the fracture area is better propped.

Improved Transport

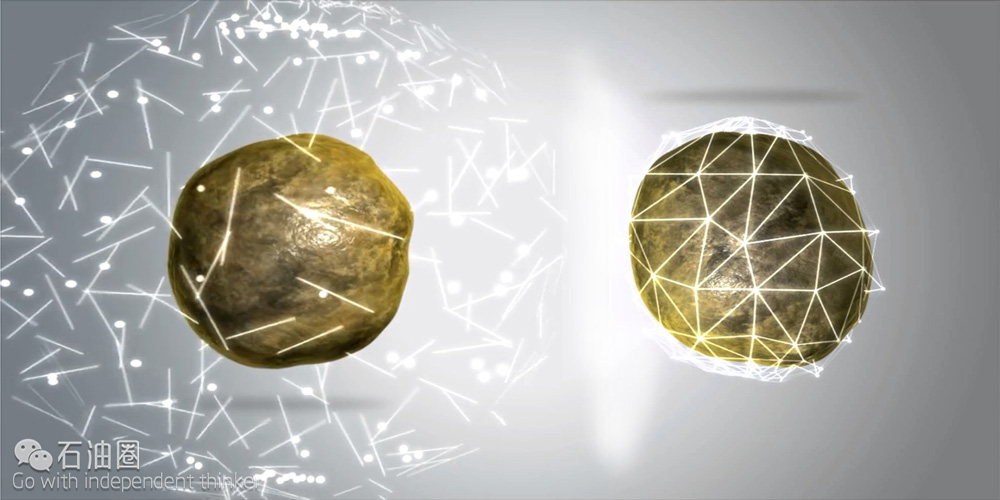

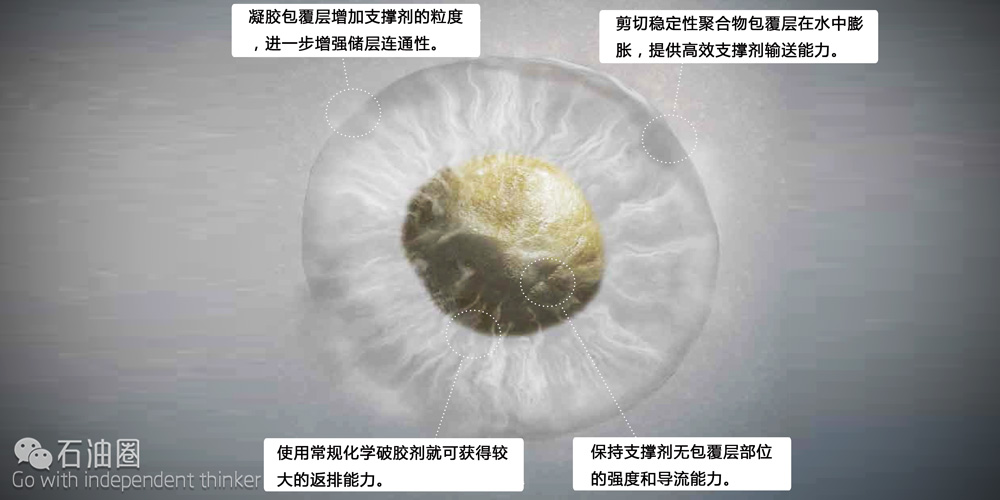

The self-suspending proppant technology resists settling out of low-viscosity fluids. A proprietary coating, which is wrapped around sand or ceramic proppant, swells in water and effectively reduces its specific gravity.

For example, the specific gravity of frac sand decreases from about 2.6 to 1.3. The hydrogel coating enables uniform vertical proppant distribution throughout the frac fluid. With this better transport, the drainage radius expands, and the stimulated reservoir volume increases.

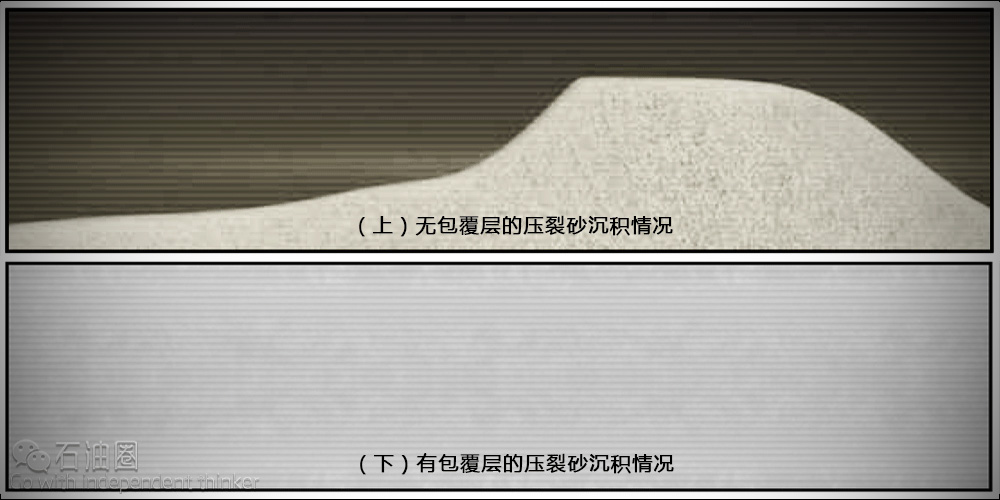

Proppant with this technology resists pile up or dune formation, reducing the amount of water required for fluid sweeps. The shear-resistant coating remains attached to the substrate during blending and delivery into the fracture. Once a breaker is introduced, the coating is completely separated from the proppant, and the proppant remains in the fracture.

Transport capacity is more efficient than slickwater fluid systems. Simply adding the technology to water can achieve viscous transport with as little as two pounds per gallon of proppant loading. This would result in less than a 20 centipoise (cP) fluid without any supplemental viscosifiers or friction reducers.

The technology transports proppant like a crosslinked gel fluid system. However, while the slurry viscosity builds with increased proppant loading, the frac fluid remains relatively thin. Engineers gain flexibility to address the formation’s geometric constraints and fracture complexity.

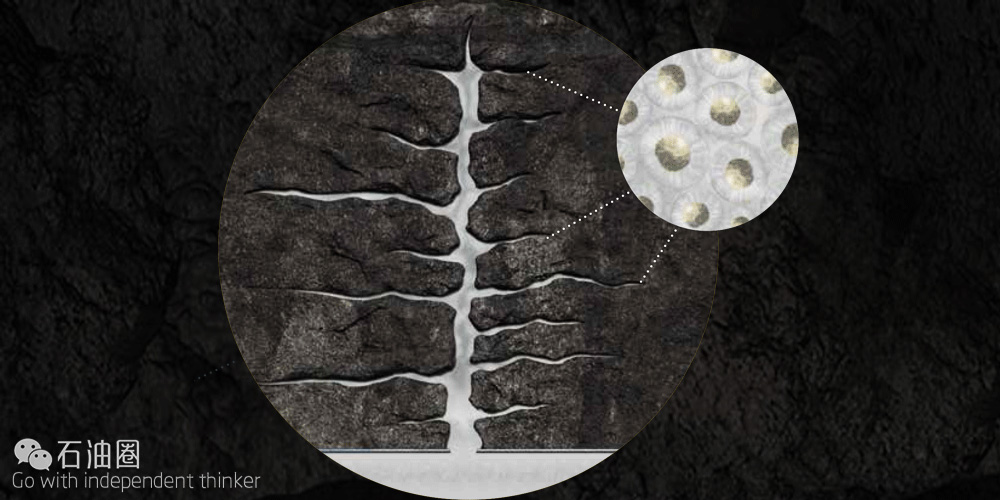

During flow-loop tests, researchers observed uncoated frac sand falling out of a slickwater fluid to create a dune (see Image 2). The lack of proppant carrying capacity is measured as a reduction in proppant density across the flow-loop apparatus. In these tests, the new technology showed more efficient transport behavior without a significant proppant density loss (see Image 3).

Enhanced Chemistry

The polymer coating chemistry is the technology’s most important factor. The technology developer’s research and development (R&D) team engineered a coating that ensures shear stability and moisture resistance. Shear stability is the polymer coating’s capacity to both remain attached to the proppant during blending and maintain integrity during transport though the wellbore to the fracture. Moisture resistance prevents the polymer-coated grains from sticking together during storage and handling before pumping.

Ensuring this shear stability required the R&D team to examine all aspects of the fluid system. Then third party tests confirmed the technology’s shear resistance.

The R&D team measured the fluid’s viscosity changes at different shear rates, then generalized that concept to the self-suspending proppant technology. The goal was to ensure that the polymer would not shear off the substrate into the fracturing fluid. If this occurred, the fluid viscosity would increase, and the settled bed height would decrease. Settled bed height is a measure of the ability to be suspended relative to the uncoated proppant substrate. That scenario would negate the technological advantage, making this similar to a conventional gel-based frac fluid.

As designed, the hydrogel coating maintains a consistent viscosity and settled bed height over extended periods of time. Higher settled bed height correlates to reduced effective specific gravity, which affects the ability to stack or suspend proppant in a fluid system.

The R&D team next looked at the polymer coating’s moisture resistance. The goal was to safeguard the grains from sticking together in heat and humidity, ensuring product integrity during shipping. Loading and offloading operations must have no impact at any transfer point—the coating plant, the transload terminal, the sand king or the blender.

With an affinity for moisture, the polymer could prematurely swell at any point in the process if subjected to moist air. The chemical design of the technology provides the protection needed to withstand broad climate fluctuations.

Better Breaking

The R&D team conducted breaker testing with ammonium persulfate—among other oxidizers—under different conditions including temperature, breaker loading rates and time. The team verified complete polymer breaking for the new proppant technology by testing the fluid viscosity and settled bed volume. Only the raw proppant substrate remains in the fractures.

A conventional viscosified fluid is considered broken when the viscosity reduces to near the viscosity of water. R&D data confirmed general trends that break time decreases as downhole temperature and breaker loading increase. As proppant loading with the new technology increases, additional break time may be required.

After breaking the polymer system and upon fluid flowback, the technology is designed to leave little to no residue downhole. This makes the technology different from traditional guar-based fracturing fluid additives, which can leave a residue that limits hydrocarbon flow from the fractures.

When the well is cleaned up satisfactorily, an operator can be confident of an optimized hydrocarbon flow compared with fractures that yield additives and hydrocarbon. Better cleanup equals better production.

The lack of foreign residue from fluid additives results in regained conductivity, a measure of the amount of original proppant conductivity remaining after well cleanup.

According to test results, this self-suspending proppant technology does not damage the proppant pack with fluid additives. This results in maximum regained conductivity, compared with the 50 percent regained conductivity typical of guar-based fluids.

Increased Production

This proppant transport technology is a step change in the decades-old challenge of evenly distributing proppant throughout the full length of a created fracture. Once the breaker eliminates the polymer, the proppant remains in place and no residue from the coating remains downhole.

Hydrocarbons flow through the proppant pack in the usual way. The proppant technology props open the fracture from wellbore to tip, maximizing the fracture surface area to achieve greater hydrocarbon production.

Self-Suspending Proppant Webcast to Highlight Technology’s Latest Field Success

The one-hour webcast, hosted by World Oil, will document how self-suspending proppant is decreasing the cost per barrel of oil equivalent (BOE) by uniformly placing proppant higher and farther in the fracture. The technology is an alternative to crosslinked gel and slickwater fracturing fluid systems that damage the proppant pack and formation.

This efficient technology allows pressure pumping at higher proppant concentrations versus slickwater using fewer fluid additives and requiring less pumping time. The technology enables easy transport of each proppant grain; in total, the grains stack higher in the formation to maximize the propped length and height.

The better transport is achieved with the multilayer coating wrapped around a grain of sand. The hydrogel coating rapidly hydrates in water, which reduces the proppant’s effective specific gravity and typical settling rate.

石油圈

石油圈