钻井作业的高成本一定程度上限制了非常规油气、深层油气和海洋油气的经济高效开发,而钻井效率是影响钻井成本的主要因素之一。利用高效破岩钻井技术,提高钻井机械钻速,缩短建井周期,提升油气开发效益显得非常重要。高压水射流钻井是利用钻井液流经钻头喷嘴所形成的高能射流破碎岩石,并充分地清洗井底,使避免岩屑重复切削,也可以与机械作用联合破碎岩石。目前,国外在高压水射流钻井技术方面开展了大量的研究,取得了诸多进展,部分技术已实现商业应用,而国内开展高压水射流钻井的地面泵压一般不超过35MPa。及时了解和掌握国外70MPa以上高压水射流钻井技术的研发现状和进展,为我国引进或开展相关技术的攻关研究提供借鉴具有重要意义。

一高压水射流钻井技术破岩机理

1高能射流破碎岩石

高压水射流钻井时,由于井眼中充满流体,射流处于淹没状态,从而形成淹没射流。淹没射流对岩石的破坏作用主要有4种:①冲击作用。射流造成的弹性拉力在岩体中冲撞、反射和干扰破坏岩体的结构;②空泡溃蚀作用。水射流与水发生动量交换和紊动扩散,形成的空泡随射流发展长大并发生溃灭,对岩体产生空溃破坏;③水楔作用。射流过程中,岩体产生裂缝,水射流进入裂隙空间,在水楔作用下,岩体破坏;④剪切作用。当管柱旋转或轴向移动时,射流产生一定的切向速度,在岩体表面形成附加剪应力,提高破岩能力。当施加在岩石表面的喷射压力高于岩石的门限压力,岩石发生破碎,随着钻头旋转,岩石表面形成沟槽,实现钻井或辅助钻井的目的。

2提高岩屑清洗效率

钻头破碎岩石过程中,破碎后的岩屑由于受很大的压差压持在井底,导致岩屑无法及时离开井底,这种现象被称为岩屑“压持效应”。岩屑“压持效应”导致岩屑的重复切削,加速钻头磨损,降低钻井机械钻速。高压水射流在井底形成的井底冲击压力波和井底漫流作用提高了井底净化效果,减少了岩石的压持效应,避免了钻头的重复破坏。

二70MPa高压水射流钻井技术现状

1高压钻柱钻井系统

1.1高压单管钻柱钻井系统

高压单管钻柱钻井系统是通过对传统钻机系统升级后,采用地面转盘旋转钻井的一种钻井系统,该系统需要提升地面泵、钻杆、水龙头、泥浆管线、钻头等的耐压性。2005年,摩尔公司在怀俄明落基山油田测试中心采用高压单管钻柱钻井系统进行了现场试验。结果显示,相同的地质条件下,70MPa高压单管钻柱系统能够提高钻井速度1.3~6倍,但PDC钻头在高压下喷嘴磨损较为严重。采用高压单管钻柱钻井系统需要购置高压泥浆泵和升级钻机,成本较高,同时水龙头、钻杆、钻头等的可靠性较差,实现商业应用面临着技术和经济性两方面的问题,未来实现商业化需要作业者、承包商和钻头制造公司的共同合作,以降低作业成本。

1.2高压双管钻柱钻井系统

高压双管钻柱钻井系统采用特殊设计的双通道钻杆,外管采用常规钻杆,内管采用耐高压合金管,内管接头满足250MPa的密封要求。钻井时,地面将一部分流体加压至250MPa后通过内管泵入井底,高压流体排量1.9~2.5L/s;另一部分流体采用低泵压、22.5L/s的排量通过外管与内管的环空泵入井底。两部分流体从钻头喷嘴喷出后汇合,从井眼环空返出,高压流体形成的射流辅助破碎岩石,低压流体起井壁稳定和携岩作用。为了使高压流体泵入内管,水龙头需要特殊改造。特殊设计的钻头内置1个高压水射流通道和2个低压水射流通道。FlowDril公司在东德克萨斯的φ222mm试验井中,钻压220kN,转速82r/min,高压喷射压力190~210MPa,排量1.9L/s,在1500~3000m井段,与传统钻井相比,机械钻速提高了140%。该系统对传统钻机系统不需要进行大的改造,能满足作业的可靠性和安全性,但是特殊的钻杆、水龙头、钻头等部件的制造成本较高,钻杆密封可靠性较差,实现商业化推广难度较大。

2高压连续管钻井系统

高压连续管钻井系统包括高压单管连续管钻井系统和高压双管连续管钻井系统,其通过地面设备提供70~105MPa泵压,将高压钻井液射流与井下动力钻具的机械作用结合在一起破碎岩石。

2.1高压单管连续管钻井系统

高压单管连续管钻井系统通过单根连续管输送70MPa以上高压钻井液至井下,驱动泥浆马达,再由钻头喷嘴高速射出。该系统结构相对简单、可靠性高,可以钻出φ165mm或更小的井眼。2005年摩尔公司在美国俄克拉荷马进行了现场试验,该系统在试验过程中出现了一系列问题,导致最终没有在地层进行钻进测试。主要包括:①井底钻具组合组装起来困难,起吊工具和接头上下扣困难;②采用的连续管经过几个循环次数后,直径快速胀大,疲劳寿命低;③井下马达的定子在高压下出现故障。

由于受目前起下钻过程中连续管寿命较短,井下动力钻具的可靠性较低、钻头易磨损,以及地面高压泵的成本较高等一系列因素的影响,目前该技术经济性较低,还无法实现商业化应用。通过分析认为,机械钻速必须高于常规钻速的4~5倍,才能够使之得到商业化应用,而高压流体排量较低,携岩能力一定程度上限制了机械钻速的提高。

2.2高压双管连续管钻井系统

高压双管连续管钻井系统将高压钻井液泵入同心双层连续管的中心管柱,将低压钻井液泵入管柱环空。在马达顶部装有特殊旋转水龙头和柔性接头,高压钻井液由此通过中空马达的中心到达钻头,从高压喷嘴射出,在岩石上切割出层状沟槽,低压钻井液用于驱动井底马达,并最后由钻头上的低压喷嘴射出,高低压混合射流最终将岩屑携带至地面。

高压双管连续管钻井系统解决了井下马达可靠性低的问题,同时,低压流体的泵排量较高,能够满足携岩要求,但系统结构较为复杂,摩尔公司暂时未开展双流钻井系统研究。

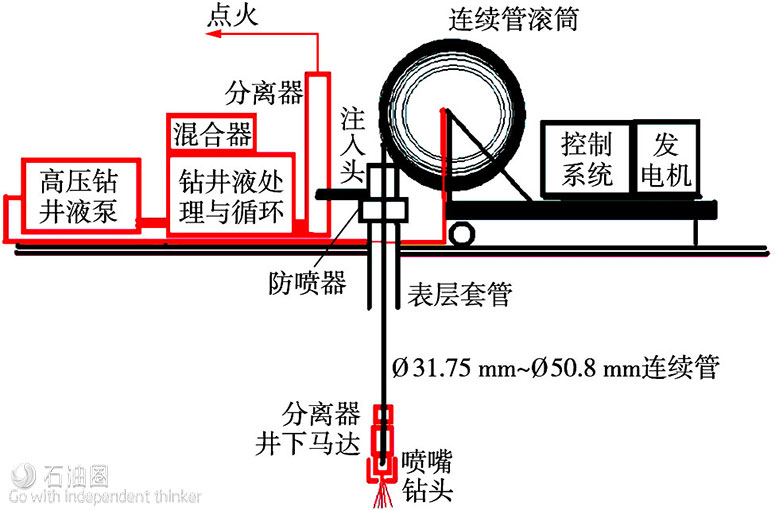

3高压磨料喷射钻井系统

美国能源部劳伦斯伯克利国家实验室目前正在开展70MPa高压磨料喷射钻井系统(ASJ)研究,如图1所示,采用连续管钻小井眼,可以应用于垂直井和定向井钻井。关键技术包括耐磨高压泥浆泵、井下马达、定向工具等。高压泥浆泵采用双缸水力驱动,由Danco泵系统公司生产,Impact公司安装和测试,能满足在排量1.9L/s,压力105MPa下工作。设计了一个井下马达,以及与马达配套使用的分离器,能够分离流体中含量10%、大小为250μm颗粒。由于加工成本及工具的可靠性问题,设计的井下马达并没有进行试验,而是利用旋转接头代替井下马达。近钻头定向工具弯度10°,直径31.75mm,能钻出超短半径(小于10m)水平井,可以减少定向钻进井段,避免在不稳定页岩层段下尾管等作业,增加水平段长度。

目前,该技术完成了室内试验,正在对地面高压泵的性能、井下定向工具以及钻头喷嘴参数进行优化,并计划采用超临界二氧化碳、水或氮气等流体携带磨料在干热岩主井眼中钻多个小于102mm的微小分支井眼,长度30m,分支井眼与储层裂缝连通,提高干热岩热交换效率。

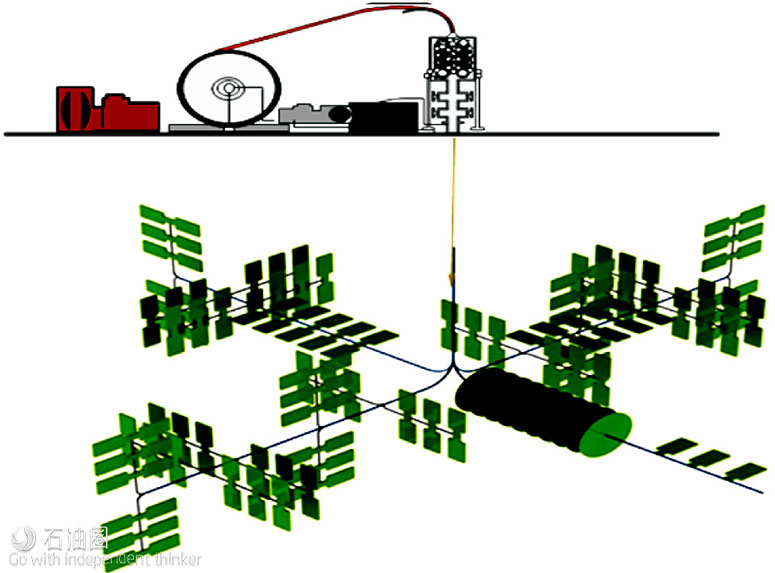

4超高压水射流钻井增产一体化系统

美国RAMAX公司正在研发采用210MPa超高压水射流钻径向水平井,并在水平井眼的合适位置割缝形成裂缝面,对储层进行增产改造,实现钻井增产一体化。钻井时,地面水通过超高压柱塞泵加压后,通过高压连续管,从井下切割头中以超高压水射流的形式冲击岩石,使岩石变形、屈服、破裂,并破碎形成岩屑颗粒脱离岩体。井下切割头在井下具有可控转向、可旋转、可形成脉冲射流的特点,能钻出曲率半径3~5m的超短半径水平井。切割头转向和旋转由地面控制,利用钻柱重力和反向喷嘴推动切割头向前移动;增产时,通过地面发送指令控制井下切割头,关闭钻井喷嘴,开启增产用侧向切割喷嘴,同时拖动管柱,在超高压条件下对井眼周围储层进行定向切割,形成立体面缝,所形成的面缝深度3~6m,宽度7.5~12.5cm。通过地面控制井下切割头,使其旋转,还可以形成垂直于井筒的垂向立体面缝,增加储层泄流面积,改善油气流动条件,提高单井产能和最终采收率。油气藏内多分支井眼与面缝复合系统立体布局如图2所示。

超高压钻井增产一体化技术尚处于概念研发和单元试验阶段,其完全抛弃了常规井下马达和钻头,使井下组合大大简化,一旦成功商业,对石油工程的影响将是革命性的。水力割缝深度是衡量增产效果的重要指标之一,国内在煤炭瓦斯防突施工中,采用水力割缝的方式增大泄压区域,压力25MPa、喷嘴直径3mm,淹没射流割缝深度能达到1.5~2m。通过提高地面泵压,在淹没射流条件下,割缝深度预期达到3~6m,但是地面泵压提高后,整个系统寿命以及设备的高成本使得该技术在现阶段实现商业化较为困难。

5径向水平井钻井系统

径向水平井钻井系统利用钻头在油层部位的套管上磨铣开孔,再利用地面高压泵对无固相钻井液加压至105~140MPa,经φ12.7mm连续油管输送到井下。钻井液经喷射钻头穿透地层,最终形成深度100m,直径25.4~76.2mm的水平井眼,提高储层泄流面积。该技术最高作业温度在120℃,最大作业深度3680m,根据需要可以采用陀螺定向。其主要优点包括:①在一口井眼中完成4口定向水平井的钻井需要花费2~4d时间,是侧钻水平井钻井周期的1/3;②仅在油层套管上进行局部开窗,对套管损伤小,油层不易垮塌;③径向井可在不同层位钻进,可以在厚的油层进行多层段施工;④径向井眼可以改善均质和非均质油气层渗流通道,有效的提高油气采收率。

ADS公司的径向水平井技术成功应用以来,在低渗油气井、老油井、稠油井和煤层气井的增产改造中得到了广泛应用。国内引进该技术后,在辽河油田、胜利油田等成功喷射出位移达100m的水平分支,部分井作业后产量大幅提高,为作业前产量的3~4倍。

三认识与建议

(1)利用高压水射流技术实现高效钻井一直是石油工程界研究和试验的热点之一,并正在从提高钻井速度向油藏增产进行延伸。国内在70MPa以上高压水射流技术方面开展了一些基础理论研究,但在技术攻关试验方面研究较少,应加强与国外石油公司和高校的科研合作,开展70MPa以上高压水射流钻井技术的攻关研究,储备前瞻技术,为油气资源高效开发提供支撑。

(2)钻杆在高压条件下接头密封可靠性较低和需要频繁起下钻制约了高压水射流钻井技术的发展,采用连续管作业是未来的发展方向,并配合井下动力钻具进行复合钻井。未来需要开展高强度、长寿命碳纤维连续管、长寿命大功率动力钻具和高可靠性射流钻头的研究。

(3)高压磨料喷射钻井系统在硬地层中能够显著提高钻井机械钻速,为连续管小井眼钻井提速提供了一种全新的思路,由于在钻井液中添加了磨料,对地面高压泵、连续管和钻头的寿命提出了挑战。未来需要对耐磨高压泥浆泵、井下马达、定向工具等进行研究。

(4)超高压钻井增产一体化技术抛弃了常规井下马达和钻头,使井下组合大大简化,并同时实现钻井增产作业,是未来高压水射流技术发展方向。超高压下连续管的寿命、井下测量控制工具和井下切割头是该技术未来成功应用的核心,可以先验证超高压水射流钻井增产一体化技术的增产效果,并与连续管钻井技术同步推进,试验超高压水射流钻径向水平井。

(5)径向水平井是70MPa以上高压水射流钻井技术唯一商业化应用的技术,在低渗油气井、老油井、稠油井和煤层气井的增产改造中得到了广泛应用,但是该技术井眼延伸位移较短,井眼直径较小,一定程度限制了油气井的后期稳产。

版权声明|来源:《钻采工艺》,作者:光新军等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。

未经允许,不得转载本站任何文章:

石油圈

石油圈