近年来,随着深井和超深井的勘探开发比例不断增加,深部地层岩石硬度和塑性增大,常规牙轮钻头可钻性差、机械转速低、钻井周期长。为提高钻头行程机械钻速,PDC 钻头得到广泛使用,但在深部地层PDC 钻头出现的粘滑振动现象,不仅严重制约机械钻速进一步提升,还极大地影响了其使用寿命。为消除PDC 钻头的粘滑振动现象,国内外对此进行了大量的试验研究和现场应用,其中配合使用扭力冲击器是目前可以减小或消除钻头该现象的最有效方法。

本文通过跟踪国内外扭力冲击器的技术进展,分析各种不同的扭力冲击器结构、工作原理、优缺点以及现场应用情况,并提出下一步发展趋势,对完善扭力冲击器技术,提高PDC 钻头行程机械钻速,实现技术国产化有一定参考价值。

1 PDC 钻头粘滑振动现象

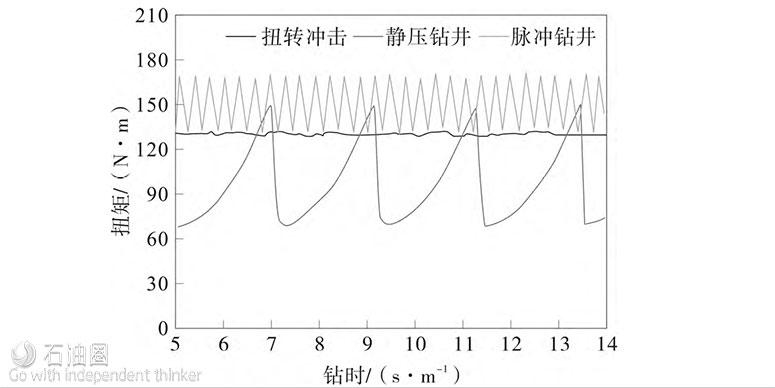

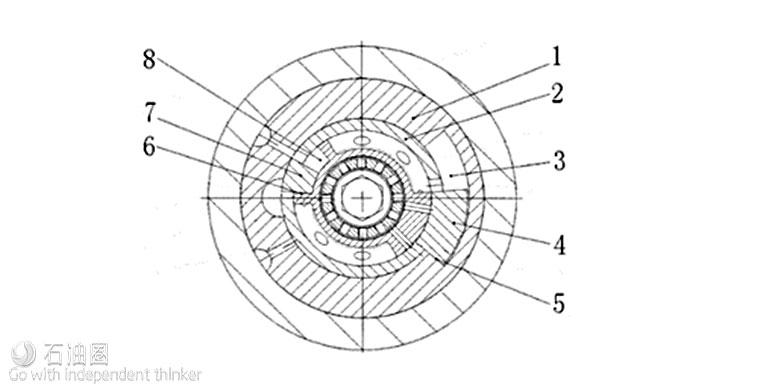

粘滑振动现象是指PDC 钻头在钻进瞬间遇到非均值地层,钻柱扭矩能量不能满足破碎岩石扭矩时,钻头瞬间停止转动,这时外加能量储存在钻柱中,当储存扭矩能量大于岩石破碎所需要的扭矩时,钻柱能量会瞬间释放,使钻头与钻柱一起产生剧烈振动。扭力冲击器通过产生直接作用于钻头上的高频、低幅的扭力冲击来降低或消除粘滑振动现象,提高机械钻速,延迟钻头寿命(如图1 所示)。

2 油气钻井扭力冲击器研究进展

最早于2004 年,加拿大联合金刚石公司提出一套扭力冲击装置设计图,该工具虽然没有得到推广应用,但成为后续扭力冲击器研究的开端。

目前,国外的扭力冲击钻井提速技术趋于完善,并得到商业化的应用,其中以Ulterra 公司、Halliburton 公司和Tomax 公司三家公司发明的扭力冲击产品最具代表性,而Ulterra公司的TorkBuster扭力冲击器是一款应用效果最好、现场使用范围最广的工具,该工具对国内的扭力冲击技术的发展产生了很大的影响。受到国外技术成功应用的影响,国内最早从2006 年开始了扭力冲击器的研究,随后各种类型的扭力冲击器不断问世。虽然国内研究种类繁多、部分产品设计理念比较先进,但距离大规模的商业应用还有一定差距。目前油气钻井扭力冲击器从动力端结构上可以分为涡轮驱动类型、高压钻井液直接驱动两大类。

2.1 涡轮驱动类型

2.1.1 工作原理及结构特征

此类型的冲击器主要由涡轮动力系统和扭力冲击系统两大部分组成。在工作的过程中,高压钻井液驱动的涡轮系统提供动力,带动扭力冲击系统工作,再产生周向高频、低幅的扭力冲击作用于钻头。这类扭力冲击器以加拿大联合金刚石公司的旋转扭力冲击装置为典型代表。

2.1.2 涡轮驱动类型技术发展

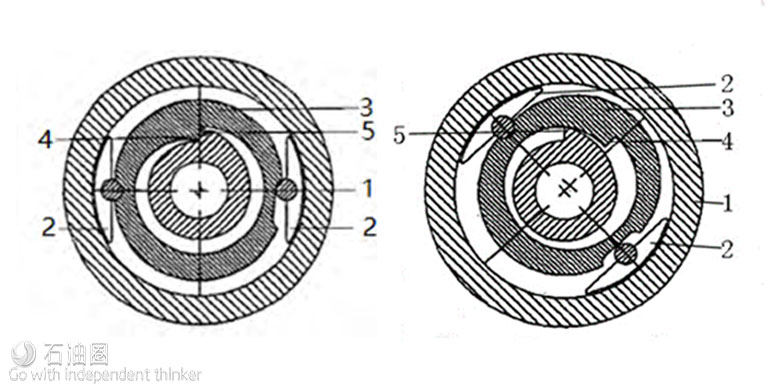

(1)加拿大联合金刚石公司的旋转冲击装置。该工具核心部分由外壳、冲击锤载体、环形冲击块、冲击锤、传动轴组成(如图2 所示)。在工作时利用高速钻井液的能量驱动涡轮转动,从而带动定轴转动,定轴带动冲击锤载体旋转,冲击锤载体带动环形冲击块旋转,从而使冲击锤敲击传动轴。传动轴下部与钻头相连,将每次敲击的能量传递给钻头。该工具虽然能有效减小粘滑振动现象,但由于其涡轮部件多、易损坏,并且传递效率低、加工难度大、同时该工具缺乏提钻制动功能,并未得到广泛使用,但该工具的出现对后续扭力冲击器的研发具有重要的指导意义。

(2)西南石油大学扭转冲击钻井工具。该套工具是我国公布的第一款理论上可行的扭力冲击器,主要由螺杆马达、传动轴及滑动冲击器等部件组成,其结构类似于加拿大联合金刚石公司的旋转冲击装置,只是其动力由螺杆马达提供(如图3 所示)。在此基础上,西南石油大学于2016 年提出了一种改进的扭力冲击器,其主要部件有涡轮、扭转弹簧以及轴向弹簧。驱动锤在涡轮的驱动下进行周期性的逆时针转动。相比于之前,结构更简单、长度更小,但由于具有涡轮、弹簧等易损坏部件,且缺乏提钻制动功能,制约了该工具的实际应用。

(3)贝特石油公司NEW-DRILL 提速新工具。NEW-DRILL 提速新工具是一种新型破岩工具,它是由动力钻具与转速钻压恒定器组成,核心部分为转速钻压恒定器,其结构包括水动力转换器、周向冲击高频发生器和钻压波动控制器等。工作时钻井液由上壳体进入上腔,推动涡轮部分旋转,涡轮带动芯轴转动,芯轴带动内壳体旋转,内壳体下端通过花键带动传动轴转动,传动轴下端通过内螺纹连接钻头,从而带动钻头转动。

NEW-DRILL 提速工具在四川元坝地区试验使用效果良好。试验井三开钻井平均机械钻速由0.76 m/h 上升到2.06 m/h,提高了2.71 倍。虽然NEW-DRILL 扭力冲击器具有抗高温、寿命长的特点,可以提供稳定的高频的扭转冲击辅助破岩,但其对钻井液的性能、钻井泵和钻头等都有极高的要求,同时该工具缺乏提钻制动功能,在一定程度上限制了该工具的推广。

2.2 钻井液直接驱动类型

2.2.1 工作原理及结构特征

由于涡轮驱动类型冲击器中涡轮易损,限制了该类型冲击器的推广和应用,因此发展了由高压钻井液直接驱动类型的扭力冲击器。该类型冲击器结构主要包括流体分流、清洁系统和振动系统两大部分。在工作过程中,高压流体经过分流、清洁系统后,部分流体流经振动系统,使其产生高频、低幅振动并作用于钻头。这类振动器典型代表有TorkBuster 扭力冲击器、胜利钻井研究院的扭力冲击工具等。

2.2.2 钻井液直接驱动类型技术发展

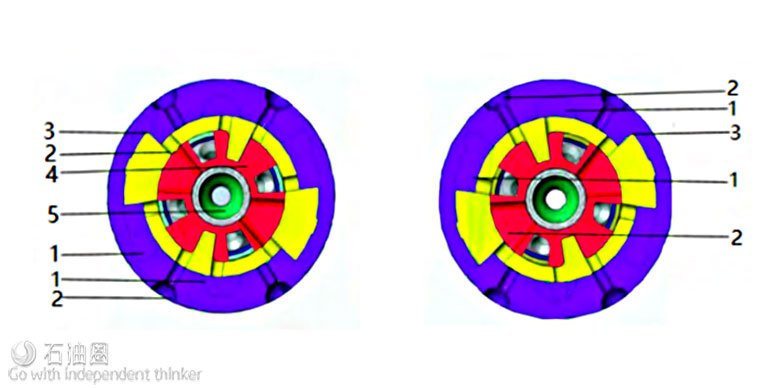

(1)TorkBuster 扭力冲击器及应用。TorkBuster__扭力冲击器是阿特拉公司研发的一种新型纯机械的动力工具,工具长度较短,全长1m 左右,对常规测井影响较小。该工具主要包括导流器部分、液压锤部分、传动接头部分。工作时一部分钻井液直接通过中心流道流向钻头,其余部分钻井液被截流喷嘴分为两部分,分别通过敲击仓和换向阀,使冲击锤在完成敲击的同时进行换向,实现均匀稳定的周期性敲击(如图4 所示)。该结构十分巧妙地将钻井液的流体能量转化成了高频的、稳定的、周向的旋扭冲击。

该工具在加拿大、美国及国内的新疆玛湖、四川、大庆油田等地区提速效果十分显著。装置结构紧凑,无橡胶件和电子元器件等易损坏的元件,长度小、扭转冲击频率大,对下部钻具组合的影响较小。但该工具受钻井液排量影响较大、抗冲蚀能力较弱、缺乏提钻制动功能。该工具的大规模商业推广带来的巨大经济效益极大地刺激了国内相关技术的发展。

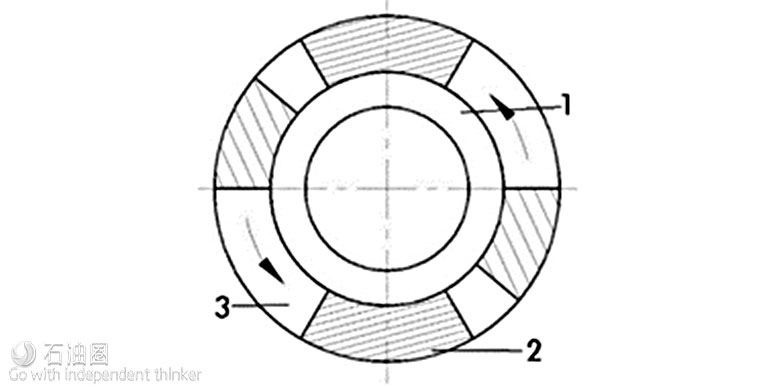

(2)中石化胜利钻井工艺研究院扭力冲击工具。2012 年中石化胜利钻井工艺研究院开发出一款新型扭力冲击器,此工具主要由钻铤短节、扭转冲击发生器和联接体组成,其工作原理类似于TorkBuster 扭力冲击器。工作时钻井液被分为三个部分,一部分直接进入钻头,另外一部分直接流入启动仓,剩下的一部分推动冲击锤产生高频、低幅的扭力冲击(如图5 所示)。此工具在玉门、塔里木油田等地区试验获得了成功。

此工具在国内是一款比较成功的扭力冲击器,比TorkBuster 扭力冲击器零件更少、传递效率更高。但是由于采用钻井液直接驱动,在一定程度上提高了对材料性能的要求,同时对国内机械加工行业提出了不小的挑战,工作可靠性相对较低,同时该工具缺乏提钻制动功能,还需朝着这个方向进一步完善。

(3)东北石油大学扭转冲击提速工具。东北石油大学也研制出一套扭转冲击提速工具。该工具的主要结构包括分流器、启动器和液动锤三部分。分流器过滤掉钻井液中的大颗粒,避免该工具在工作过程中卡死。过滤后的钻井液流入启动器中,在一侧形成压差推动启动器转动,从而带动液动锤旋转。此工具在工作过程中能将转盘扭矩稳定地传递给钻头,利用水力能量使钻头在钻进过程中保持连续性,减少了反冲扭力,提高了钻头的耐久性,并且该工具如果失效无需起钻更换,不会影响钻头的正常钻进,提高了钻井效率。但是该工具需要良好的密闭性,对加工条件要求严格,生产前景小,该工具在华北油田试验获得成功。

除此之外,中国石油大学(华东)、东北石油大学等也研制出类似的工具,并申请了相关专利保护,但这些工具要实现大规模的应用还存在一定的问题。

3 油气钻井扭力冲击器发展趋势

扭力冲击器从第一代产品的问世到现在已经发展了十几年。目前国外扭力冲击器技术较为成熟,基本实现了大范围商业化应用。为进一步充分发挥PDC 钻头的潜能,提高机械钻速,未来扭力冲击器发展趋势主要表现以下三个方面:

1.在保证工作可靠性前提下进一步优化结构设计,朝着体积小、活动部件少、结构简单、便于加工的方向发展;

2.扭力冲击器配套的PDC 钻头技术研发必将得到突破,研发专用配套的PDC 钻头,二者达到最佳匹配,发挥PDC 钻头的最大优势;

3.朝着多样化、智能化方向发展。多样化、智能化将会进一步扩大扭力冲击器与专用PDC 钻头组合工具的使用范围,更好的满足MWD、LWD测井等相关作业要求,使其能满足直井、定向井及水平井等各种复杂地质条件下的钻井作业要求。

4 结 论

(1)扭力冲击器是目前可以减小或消除钻头粘滑振动现象的最有效方法,通过产生直接作用于PDC 钻头上的高频、低幅的扭力冲击来降低或消除钻头的粘滑振动现象,提高机械钻速,提高PDC 钻头寿命。

(2)扭力冲击器从工作原理上可以分成涡轮驱动和钻井液直接驱动两种主要类型。其中阿特拉公司的TorkBuster 扭力冲击器应用效果最好、现场使用范围最广。虽然国内研究种类多、部分产品设计理念比较先进,但是基于技术保密,各个石油单位合作较少,没能形成优势互补,距离国外大规模的商业应用水平差距明显。

(3)随着油气勘探领域向海上及深部地层扩展,地质环境复杂程度不断增加,未来扭力冲击器发展必将向着结构简单、便于加工、可靠性高及多样化、智能化的方向发展,且扭力冲击器配套的专用PDC 钻头技术研发必将得到突破,配合其使用才能满足直井、定向井及水平井等各种复杂地质条件下的钻井作业要求。

版权声明|来源:《辽宁化工》,作者:何畅等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。

未经允许,不得转载本站任何文章:

石油圈

石油圈