The DeepSpot? complete acid fracturing service delivers rock-breaking viscosity, slow-reacting acid, and effective leak-off control in a single fluid system. Unlike conventional acid frac jobs that require multiple fluids and complex design and pumping, the DeepSpot service provides everything you need in a single solution, creating longer, more conductive fractures— without all of the extra logistics.

The service includes hydrochloric (HCl) acid systems which can be designed with varying strengths of HCl. The systems can also be designed as linear gel or crosslinked fluid, depending on viscosity requirements.

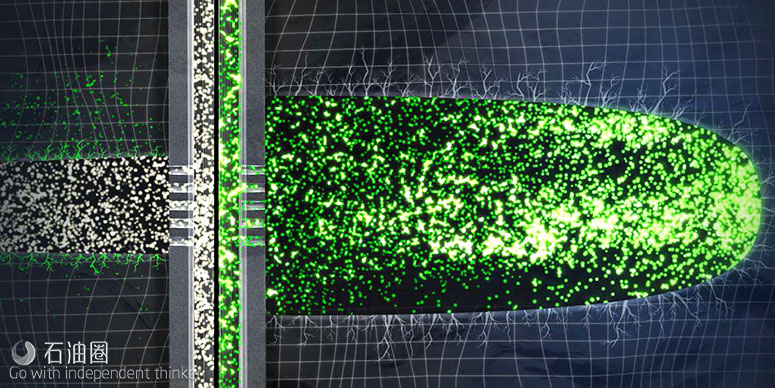

During treatments, pumping typically alternates between crosslinked DeepSpot acid—used to extend the fractures—and DeepSpot acid as linear gel—to create etched patterns that maintain fracture conductivity upon closure. Crosslink times can be delayed to minimize pipe friction pressure, enabling consistently higher pump rates throughout treatment delivery, while using less horsepower (HHP).

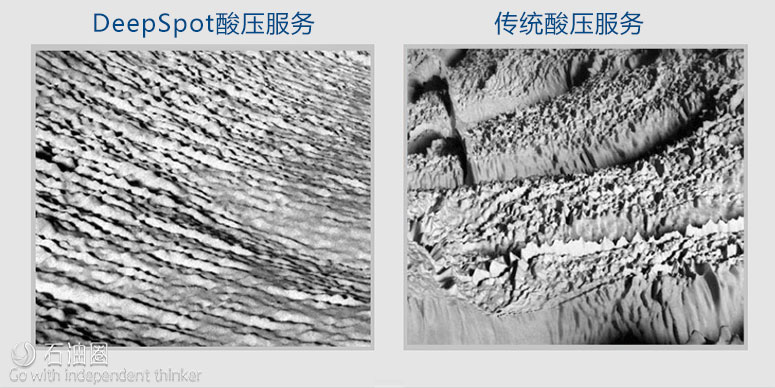

Acid that reacts too quickly can spend in the near wellbore. The DeepSpot acid only becomes fully reactive after the system breaks, enabling deep, differential etching. Fractures are longer, and they maintain open flow channels. The DeepSpot service also provides excellent fluid leakoff control, minimizing acid volumes and improving operational efficiency for better overall economics.

An encapsulated breaker reduces the system viscosity at a controlled time without affecting initial system performance. And even after the system breaks, the fluid maintains some viscosity to assist in cleanup of insoluble fines for maximum regain permeability.

The DeepSpot acid systems are compatible with common mix waters, energizing gases, acid corrosion inhibitors, and other common additives to minimize formation damage and maximize treatment effectiveness.

In acid fracs, there are a lot of challenges to overcome

You need to break the rock. You need to eat, or “etch” the rock deep in the formation. And you need to prevent fluid leak-off.

But there’s not been a single solution that could do it all.

Your only option was to switch back and forth between multiple fluids. And designing the job was just as complex— if not more complex—than pumping the job.

The DeepSpot complete acid fracturing service delivers rock-breaking viscosity, slow-reacting acid, and effective leak-off control in a single fluid system for more efficient, and more effective treatments.

The DeepSpot service lets you deliver acid nonstop for maximum coverage. And you can extend the fractures out as far as possible while constantly etching the fracture surfaces by simply alternating between crosslinked fluid and linear fluid.

DeepSpot acid only becomes fully reactive after the system breaks, enabling deep, differential etching. Fractures are longer, and they maintain open flow channels.

The DeepSpot polymer also breaks down into much smaller pieces than conventional polymers, providing easier clean up and nearly eliminating residue. Some viscosity is maintained to help carry out any remaining acid-insoluble fines.

Improved frac geometry and coverage

When you have to use multiple fluids, you’re only pumpling acid for a fraction of the total job.

The DeepSpot service lets you deliver acid nonstop for maximum coverage. And you can extend the fracture out as possible while constantly etching the fracture surfaces by simply alternating between crosslinked fluid and linear fluid.

The DeepSpot fluid also provides excellent leak-off control, ensuring the treatment stays where you want it. And REAL Acid Divert? near- and far-field diverters can be easily deployed to provide additional leak-off control if needed.

Increased conductivity and production

DeepSpot acid only becomes fully reactive after the system breaks, enabling deep, differential etching. Fractures are longer, and they maintain open flow channels.

The DeepSpot polymer also breaks down into much smaller pieces than conventional polymers, providing easier clean up and neary eliminating residue. Some viscosity is maintained to help carry out arry remaining acid insoluble fines.

Left behind are dean, highly conductive fractures for long-term, optimized production.

Easier, more efficient pumping

With the DeepSpot service, you can create the fractures you need—more efficiently.

It uses only one fluid. And you can deliver it at consistently high pump rates, and with less horsepower compared to emulsified acid.

石油圈

石油圈