随着油气资源勘探开发的不断深入,深井、超深井越来越多,钻遇“三高地层”(岩石硬度高、岩石可钻性级值高、岩石研磨性高)的可能性越来越大,这严重影响了深部硬地层的机械钻速和勘探开发成本。针对硬地层钻进过程中机械钻速低、钻头因黏滑振动失效快、钻井成本高等问题,亟待研制开发一种新型破岩工具来提高高硬度和高研磨性地层的机械钻速。冲击钻井技术的设想最初源于欧洲,冲击回转钻井技术的实际应用距今已有上百年的历史。

1958年,我国开始旋冲钻井技术研究与试验,至今该技术已日趋成熟,并获得较好的应用效果。2000年以来,国内外相关研究机构大力开展了扭力冲击钻井技术研究,其中最具有代表性的钻井工具是加拿大United Diamond公司和Ulterra公司合作研发的TorkBuster扭力冲击器;国内胜利石油管理局钻井工艺研究院研制了SLTIDT型扭冲钻具,并以该工具为基础研究了一种机械剪切、水力和扭转冲击3种破岩方式共同作用的冲击钻井技术;另外,西南石油大学也研制了一种扭冲钻具,它主要是通过传动轴将涡轮的转动传递给棘轮机构,随后棘轮机构的撞击砧块不断撞击承撞砧块,从而形成脉冲扭矩。

传统的旋冲钻井技术和扭冲钻井技术,无论是与钻头的匹配性还是对地层的适应性,均具有一定的局限。旋冲钻井产生的轴向冲击功相对较小,冲击频率过大也会影响冲击器的寿命,在钻井提速方面并无太大优势。扭冲钻井虽然在周向上剪切破岩效率较高,但当钻遇中硬及高研磨性地层时,又对钻头与冲击器的匹配性提出了较高要求。为了发挥这两种传统冲击破岩技术的优势,并弥补其不足,针对软硬交错及非均质性地层,笔者提出一种复合冲击破岩钻井新技术,研制了一套复合冲击钻具,并对影响其破岩效率的关键参数进行了研究,以期真正实现三维“立体破岩”,从而提高复杂地层的机械钻速和井身质量。

复合冲击破岩钻井新技术基本原理

技术思路

复合冲击破岩钻井新技术的基本思路,就是将轴向脉动冲击与扭向反转冲击破岩方式联合起来,将流体能量转换成扭向和轴向交替的高频冲击机械能。扭向冲击可使钻杆的旋转破岩能量均匀传递到钻头上而不是积累在钻杆上,消除或降低黏滑效应;轴向冲击可使钻头获得更高的轴向破岩能量,从而使钻头具有三维“立体破岩”效果。简言之,复合冲击“立体破岩”的实质就是复合冲击钻具通过其有序的轴向和扭向振动,合理控制并分配聚集在钻柱上的能量,提供改变钻头破岩方式的动力,使整个钻柱的扭矩保持稳定和平衡,提高破岩效率和机械钻速。

为了实现复合冲击破岩的目的,需要研制复合冲击钻具。复合冲击钻具需要安装在近钻头处,以钻井液为驱动介质将冲击功均匀连续地传递给钻头,给钻头提供额外的破岩能量,使钻头持续稳定地切削岩石,起到辅助破岩的效果,同时降低钻柱和井壁之间的摩阻。另外,复合冲击钻井新技术可满足不同特性地层高效破岩的需求,将大幅度提高软硬交错及非均质性严重地层的机械钻速,大幅减小或消除钻头的黏滑振动,在保证井身质量的同时大幅提高机械钻速。

破岩机理

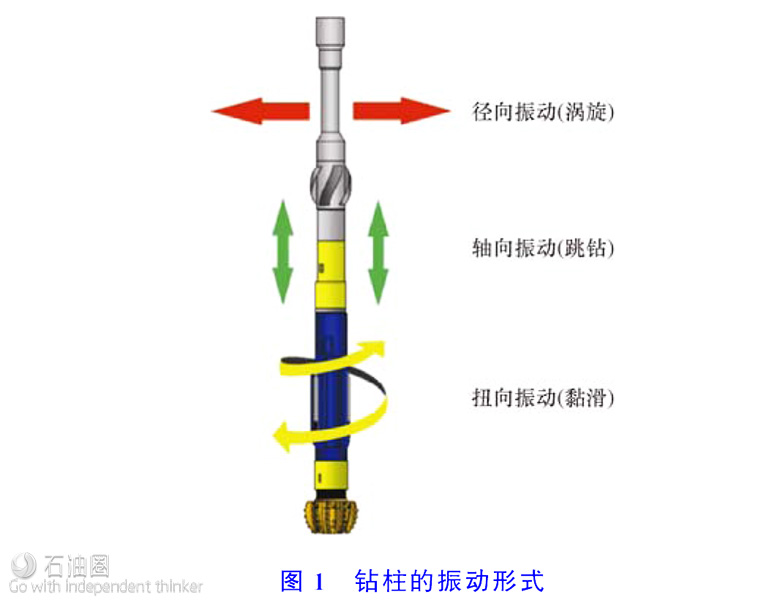

1)释放上部钻柱能量。钻柱的振动形式比较复杂,主要有轴向振动、径向振动、扭向振动等3种形式,如图1所示。钻柱与井壁、钻头与岩石之间的非线性接触会引起钻柱发生黏滑振动,从而引起钻柱间歇性的高速运动和黏滞静止的周 期性运动,这样会引发钻头和钻柱的周期性应力与应变波动,从而造成钻柱和井下工具过早疲劳失效。当钻头处于黏滞状态停止转动而钻柱由于转盘继续转动所积蓄的能量达到足以破碎岩石时,钻头滑脱或跳钻。当发生滑脱运动时,钻柱内积蓄的能量瞬间释放,钻头在相反方向突然加速或减速,造成钻头角速度瞬间增大,钻头因受较大冲击力,过早失效。

为了减轻钻头的黏滑振动并实现钻柱振动的有效控制和利用,笔者设计在钻柱上增加一个工具短节实现对轴向振动的主动控制。但问题的关键是,以何种方式释放钻柱上聚集的所有能量(包括由转盘提供的扭转动力、钻压-钻柱动力、水动力等),释放多少能量才足以消除黏滑效应。复合冲击钻具作为主动控制装备安装在钻头上部,主要作用就是通过其有序的横向、纵向以及扭向振动合理控制聚集在钻柱上的能量。其中,扭向冲击模块的功能是将聚集在钻柱上的扭向冲击功转变为改变钻头牙齿破岩方式的动力,而轴向冲击模块的功能是将通过水动力提供的轴向往复冲击功转变为改变钻头牙齿上下冲击破岩方式的动力。这种工作方式的实质就是使整个钻柱的扭矩保持稳定和平衡,提高钻头的破岩效率。

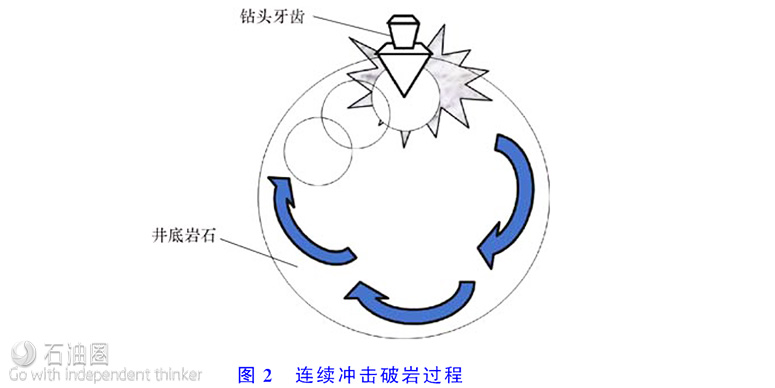

2)井底钻头-地层作用。对于“三高地层”,由于钻头吃入岩石的深度有限,使高转速下磨蚀岩石的能力受到限制。如果钻进硬地层期间,既有纵向上的冲击破岩降低岩石强度,又有横向的回转力剪切破岩,就能获得更高效的“立体破岩”效果。图2所示为井底岩石连续破碎过程,在复合冲击旋转钻进时,一个牙齿压入岩石后,会沿井底平面圆周完成连续的高频移动冲击,且在一定静压力作用下,以应力波形式传递的冲击力能有效作用到岩石上。钻头牙齿在井壁分布的冲击点密度较大,岩石产生形变所需时间缩短,被冲击点还来不及对冲击能量进行重新分配,井底岩石应力就迅速接近或超过岩石强度极限,使岩石脆性增加,塑性下降,从而产生体积破碎。

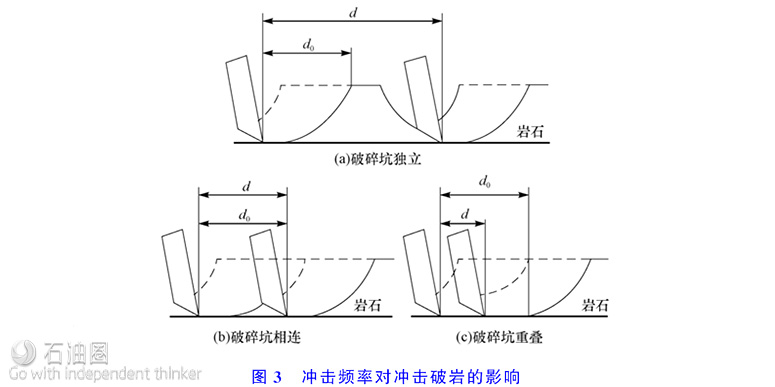

复合冲击钻进时钻头破碎岩石的过程具有轴向冲击和旋转切削两种特性。井底岩石首先在轴向冲击力作用下形成破碎坑,比较相邻冲击点的距离(即冲击间距)与岩石破碎坑大小,研究冲击频率对连续破岩的作用。如图3所示,钻头的冲击频率对钻头切削齿的冲击间距有一定影响,当冲击频率较小时,冲击间距大于岩石破碎坑的大小(d>d0),破碎坑相互分隔,不能形成连续的裂纹,如图3(a)所示;当冲击频率处于临界状态,冲击破碎坑正好相连(d=d0),此时的冲击能量利用率最高,临界状态时的冲击频率才是回转冲击切削岩石的合理冲击频率,如图3(b)所示;冲击频率较大时,冲击间距小于岩石破碎坑的大小(d<d0),相邻冲击位置之间相互重叠,冲击 作 用的利用率相对较低,如3(c)所示。复合冲击钻井破岩机理分析表明,当冲击频率适中时,在轴向冲击的作用下岩石会形成相连的破碎坑,破碎坑之间“残留”的脊部在扭转切削作用下被 切除,容易破碎形成坑穴和产生剪切体,有利于岩石产生体积破碎。

复合冲击钻具的结构及工作原理

基本结构

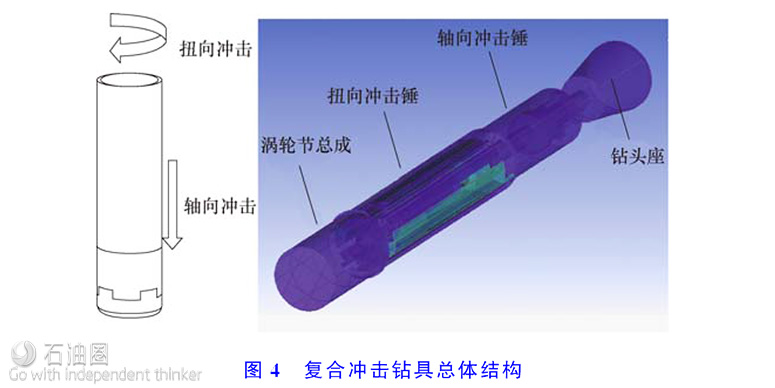

复合冲击钻具主要由轴向脉动冲击和扭向反转冲击两个模块组成,其最大的特点就是能充分的将两种冲击方式有效结合,并可保证各个传递部件往复同步传递。图4为复合冲击钻具基本结构,主要由涡轮节总成、扭向冲击锤、轴向冲击锤、钻头座等部件组成。另外,钻铤短节接上部连接钻铤,其余部件封闭在壳体内部。

工作原理

为了使轴向脉动冲击和扭向反转冲击两个模块有效地配合工作,利用钻时录井方法并结合邻井录井资料、测井资料、区块有关地质预测资料等,获得地层岩性特点从而判断地层岩石的软硬强度,对比地层岩性随钻时的动态变化,综合有效信息实时判断并启动复合冲击钻具的轴向脉动冲击模块或是扭向反转冲击模块。当钻遇中硬以上及高研磨性地层时,启动复合冲击钻具的轴向脉动冲击模块;当钻遇软到中硬、比较均质的地层时,启动复合冲击钻具的扭向反转冲击模块,即实现PDC钻头扭转切削功能。

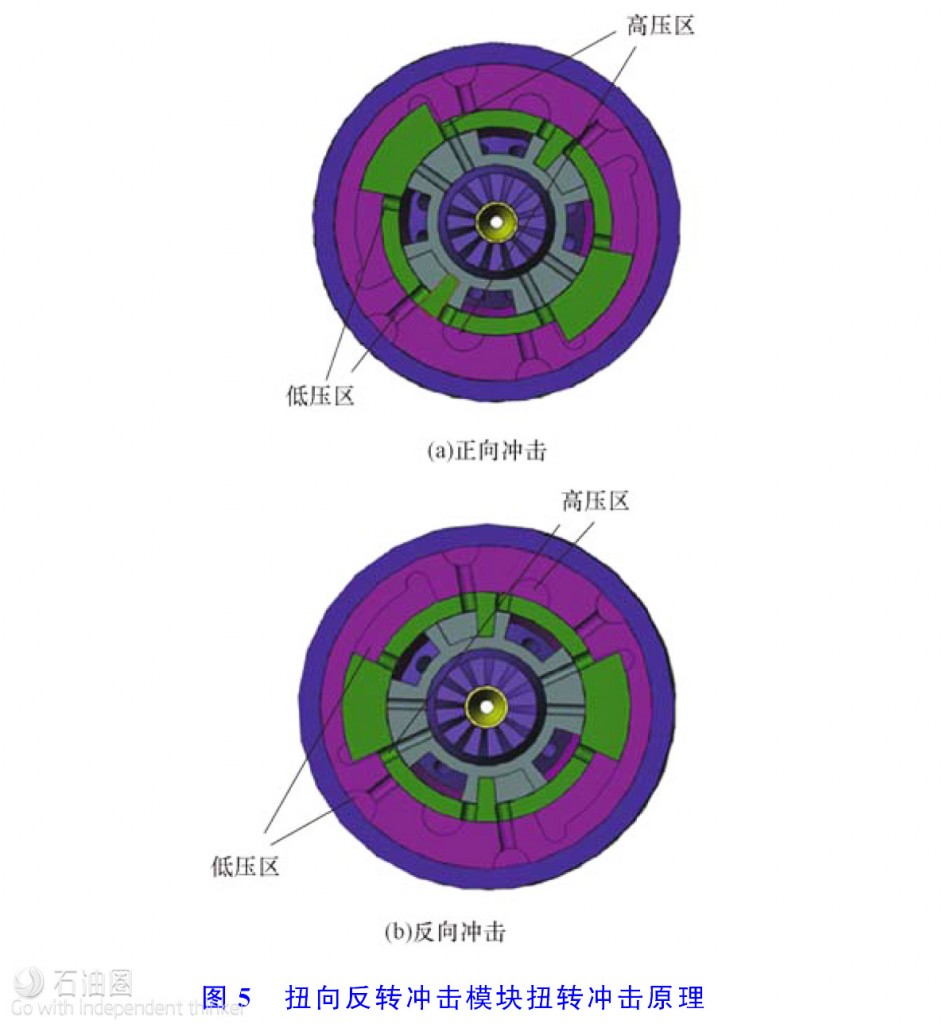

在不影响正常钻进的情况下,将复合冲击钻具安装在PDC钻头上面,利用部分钻井液带动涡轮叶片旋转,提供控制旋转阀等导向机构开启的能量,钻井液通过流量分配器进入扭冲模块并利用这部分能量通过换向机构形成相互隔离的钻井液流道,最后形成内外高低压腔体,驱动扭向反转冲击模块内部冲击锤做反复的扭转冲击(如图5所示),将部分流体能量转换成一定频率、周向扭转、冲击型的机械能。随着钻井液的下行,依靠泵入的高压流体,打开轴向脉动冲击模块导向机构的流道。

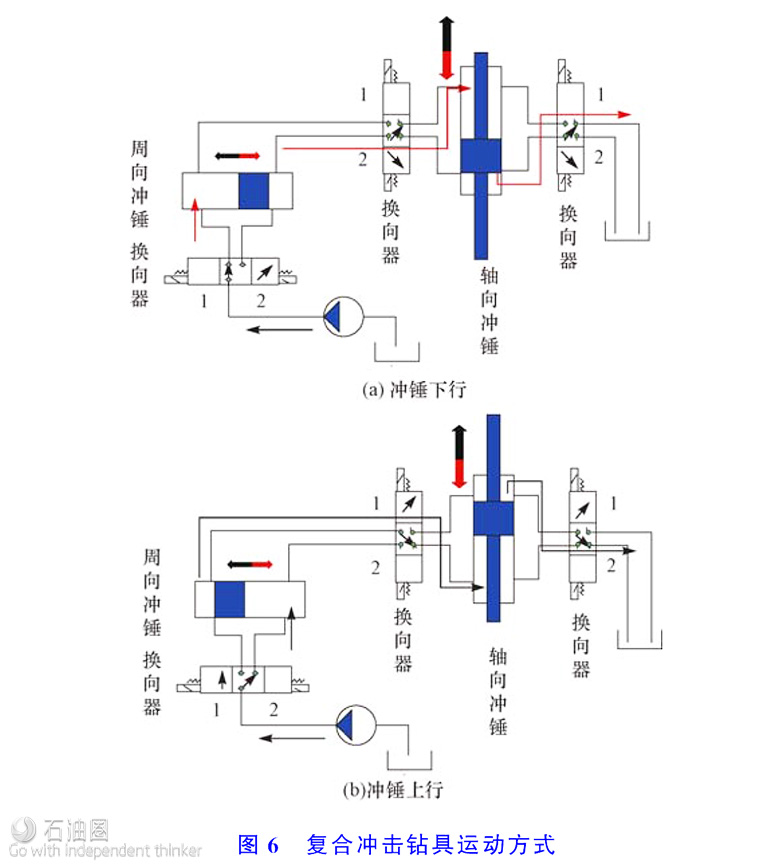

复合冲击钻具运动方式如图6所示:当换向器处在1位时,工具中的流体流动方向如红线所示,周向冲锤右摆,轴向冲锤下行,见图6(a);当换向器处在2位时,工具中的流体流动如黑线所示,周向冲锤左摆,轴向冲锤上行,见图6(b)。换向器触发带动轴向冲锤活塞向下运动,就这样完成一次扭向冲击联合轴向冲击运动行程,周而复始,冲击锤可以连续完成扭向冲击和轴向冲击,使PDC钻头接收来自复合冲击钻具的扭向冲击能量和轴向冲击能量。那么由该工具产生的扭向和轴向交替变化的机械冲击能量,集中均匀地传送到钻头,使钻头受到均匀稳定的扭向和周向的高频冲击力,完全改变了PDC钻头的运动方式。综合来讲,复合冲击钻具可将流体的液压能转换成周向和轴向的高频机械能,用于给钻头施加周期性的低幅高频扭转冲击及高效的破岩扭矩,从而大幅减小或消除钻头的黏滑振动。

影响破岩效率的关键参数

现场应用中,为了提高复合冲击钻具的破岩效果,还需对影响其破岩效率的关键参数进行深入研究,并进行优化。分析认为,影响复合冲击钻具破岩效率的关键参数主要有钻压、转速、冲击频率、冲击功、排量等。

1)钻压是影响复合冲击钻具破岩效率的主要参数。正常钻进时,钻压的作用主要表现为将钻头压持在井底,使钻头牙齿与地层保持紧密接触,减少钻头齿与地层岩石间冲击功的传递损失。冲击钻井中,钻压的作用主要表现在可以提高冲击作用力的峰值。在冲击作用力衰减过程中,仍可使钻头齿对地层岩石的作用力达到一定值而破碎岩石;在冲击作用力消失后,仍可使地层岩石产生未形成岩屑的破裂。

2)转速和冲击频率存在一定的匹配关系。地层的岩性不同,转速和冲击频率的匹配关系也不同。频率高而转速低,岩石重复破碎;频率低而转速高,又会造成两次冲击坑穴间脊部岩石宽度增加,不能产生足够的“体积破碎”。因此,转速和冲击频率的匹配是否合理会影响破岩效果。

3)冲击功是决定复合冲击钻具破岩效率的主要参数。目前,研究冲击功对破岩效率影响的方式主要是室内试验。在冲击功较低时,破碎比功随着冲击功增大而降低,且降低的速度较快,破岩效率提高较快;随着冲击功进一步增大,破碎比功的降低速度和破岩效率的提高速度减缓;当冲击功增加到一定值时,破碎比功接近于恒定值,破岩效率保持稳定。

4)排量是影响复合冲击钻具破岩效率的重要参数。排量直接影响冲击功和冲击频率,而冲击功和冲击频率是影响破岩效率的关键参数。冲击器工作是通过高速流体的能量推动冲锤实现的,因此排量决定着冲击器的冲击功和冲击频率,可以通过调节泵排量间接调整冲击频率和冲击功,以达到高效破岩的目的。

结论

1)针对传统的旋冲钻井和扭冲钻井存在的局限性,为发挥两种钻井破岩方式的优势,首次提出了适用于软硬交错及非均质性严重地层的复合冲击破岩钻井新技术。

2)为了控制并合理地利用钻柱振动,有效消除黏滑和跳钻,在钻柱轴向上串联一个主动控制装备—复合冲击钻具,将轴向冲击和扭向冲击两种破岩方式有效结合起来,保证各个传递部件往复同步传递,实现三维“立体破岩”,从而提高机械钻速。

3)理论分析认为,复合冲击破岩钻井新技术可通过控制钻头黏滑振动提高破岩效率,从而提高软硬交错及非均质地层的机械钻速,有望将深井钻井技术提高到一个新的高度。

版权声明 | 来源:《石油钻探技术》,作者:柳贡慧等,版权归原作者所有。

(本文系本网编辑转载,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容。)

未经允许,不得转载本站任何文章:

-

- 白矾

-

石油圈认证作者

- 毕业于中国石油大学(华东),油气井工程硕士,长期聚焦国内外石油行业前沿技术装备信息,具有数十万字技术文献翻译经验。

石油圈

石油圈